气动马达控制阀的改进与动力性验证

摘要:为了使气动马达在工作过程中具有更好的动力性能,用电涡流测功器和测功控制系统对气动马达的动力性能进行测试,得出其转速、功率和扭矩。分析探讨了目前所用气动马达的动力性达不到工作要求的原因,针对气动马达存在的问题,对气动控制阀进行改进。并对改进后马达的动力性进行测试,测试结果表明,改进后马达的动力性更能符合工作要求。

气动载人绞车以五缸星型气动马达作为动力传动机构,广泛应用于采掘矿场、建筑工程拖运矿车、井下提升牵引工具以及海洋和陆地钻井平台上吊装钻杆等。

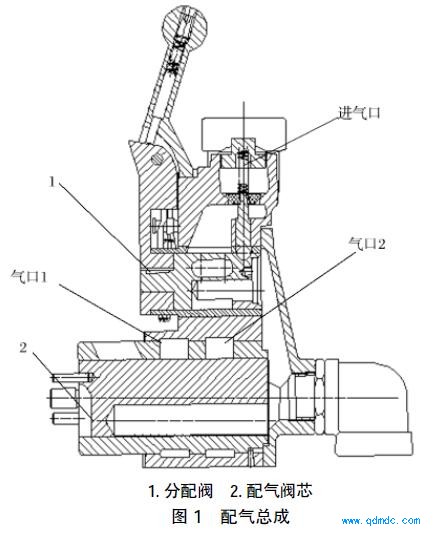

集成控制阀是气动马达气动控制系统的主要组成部件,主要由分配阀和配气阀组成。在马达工作过程中,高压气体通过进气管道进入分配阀,在分配阀与配气阀之间有 2 个通气接口,分别控制马达正转和反转。根据工作需要控制分配阀,使高压气体选择从其中一个接口进入配气阀;配气阀再根据各缸的工作顺序依次给各个气

缸供气,由高压气体通过曲柄连杆机构推动曲轴做周期性旋转运动,完成马达的动力输出。因此,控制阀的进气量和密封性严重影响马达的工作效率。通过试验测得,气动马达的转速和功率与实际工作的需求存在很大差距。为提高其工作效率,对分配阀和配气阀进行改进,增大控制阀的进气量,同时增强控制阀进排气管道的密封性。在同样的条件下使用电涡流测功器对改进后的马达进行动力性能测试,

将改进前后的两次试验数据进行对比分析可得,控制阀改进后,马达动力性能增强。

1 气动马达的动力性研究

在理想工作状态下,为研究五缸星型气动马达的动力特性,可通过台架试验测得当其进气压力为 0.7MPa 时,气动马达的转速、功率和转矩。

1.1 气动马达的配气过程

气动马达配气机构如图 1 所示,高压气体由进气口进入分配阀,再通过分配阀进入到配气阀;配气阀阀芯随着曲轴转动,将气体依次分配给工作气缸。图1 所示的分配阀处于锁止状态,左右拉动手柄启动分配阀。向左拉动手柄,高压气体通过气口 1 进入配气阀,马达正转;向右拉动手柄,高压气体通过气口2进入配气阀,马达反转。

1.2 试验台设备

为与目前所用气动马达的动力特性相匹配,试验采用 DW20 的电涡流测功器[4]模拟绞车的负载工况。其功率为 20 kW,转速为 10000 r/ min,同时采用与其配套的 HD3000 气动马达测试控制系统进行试验。开启测试控制系统及气动马达,在控制系统显示器上显示相应的工作温度和大气压力,并可根据试验需要对进气压力进行调节;随着绞车上载荷的不断变化,显示器上转速、转矩和功率值也会产生相应的变化。

1.3 气动马达试验数据

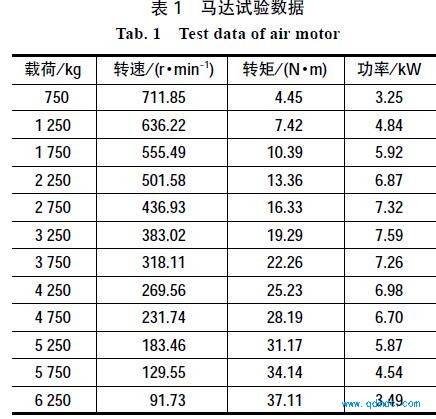

通过台架试验对目前所用气动马达的动力性能进行测试,数据如表 1 所列。由表 1 数据分析可得,保持进气压力 0.7 MPa 不变,在绞车载荷由 750 kg 升至 6250 kg 过程中,气动马达最高转速为 711.85 r/ min,最大功率为 7.59 kW。实际生产中,当气动马达转速为 300 ~ 600 r/ min 时绞车达到一个合理的升降速度。从表 1 可以看出,当马达转速在这个范围时,绞车载荷在 1250 ~ 3 750 kg之间,马达功率在 4.84 ~ 7.59 kW 之间。当载荷达到6 250 kg 时,马达功率只有 3.49 kW。

为了提高马达的工作效率,应在 300 ~ 600 r/ min的转速区间内,提高马达的功率,以达到在合理的转速范围内绞车高效率、大负载工作的目的。在进气压力为 0.7 MPa 不变的情况下,就要增大马达控制阀的进气量,同时增加控制阀在工作过程中的密封性。

2 集成控制阀的改进

2.1 分配阀的改进

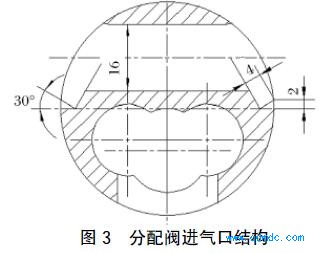

马达启动后,高压气体首先通过分配阀。要提高同一载荷下绞车的功率,必须增加单位时间内分配阀的进气量。可通过增大分配阀的进气口达到此目的,目前所用分配阀结构如图 2 所示。

分配阀进气口为 U 形通孔,通孔两侧是半径为 8mm 的半圆。两个半圆中心线之间距离为 22 mm,同时,在进气口左右两侧各铣去一部分,目的是增加进气量和进气口的面积[8],分配阀进气口结构如图 3 所示。

进气口上、下平面的距离为 16 mm,在距中心线2 mm 处与水平面成 30°方向铣去 4 mm。为增大单位时间内进气量,将上、下平面的距离改为 18 mm,左右半圆中心线间的距离改为 23 mm,两侧铣去部分尺寸不变。

.2 配气阀的改进

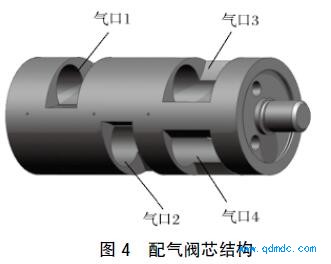

气动马达 5 个气缸呈星型分布。高压气体通过分配阀与配气阀之间的接口直接进入配气阀中,配气阀芯根据各缸的工作顺序依次向 5 个气缸内供气。配气阀芯结构如图 4 所示

气口 1、3 连通,气口 2、4 连通。通过分配阀的转动,可选择气体由气口 1 或 2 进入;由气口 1 进入时,通过气口 3 分配给进气气缸。此时,排气缸将废气由气口 4 排到配气阀内,再通过气口 2 排到分配阀出气口,由分配阀将气体排出,这个过程控制马达正转。气体由气口 2 进入时,则通过气口 4 分配给进气气缸。排气缸将废气由气口 3 排到配气阀内,再通过气口 1 排到分配阀,由分配阀排出,这个过程控制马达反转。

从配气阀的工作过程可看出,根据马达正反转的不同,气口 1、3 形成的通道与气口 2、4 形成的通道交替进气和排气。因此,保证了 2 个通道之间的密封性,可提高马达的工作效率。目前使用的马达是通过配气阀芯与配气阀套之间的配合进行密封,达不到密封要求。为增强密封性,在配气阀芯与阀套之间装入三道气环,结构如图 5 所示。

对改进后的马达在相同条件下进行台架试验,将得出的试验数据与气阀未改进时的试验数据进行对比分析,验证控制阀改进的合理性。

3 改进后的马达动力性验证

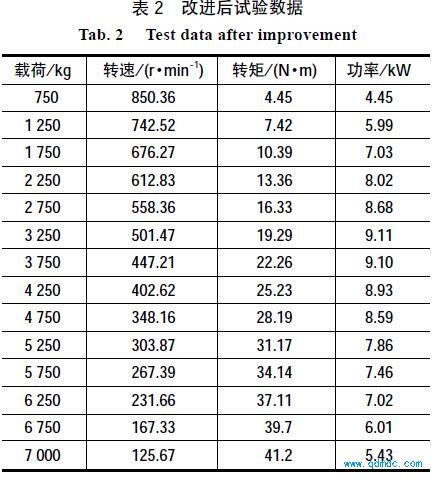

在同一试验台对改进后的气动马达进行动力特性试验,试验数据如表 2 所列。

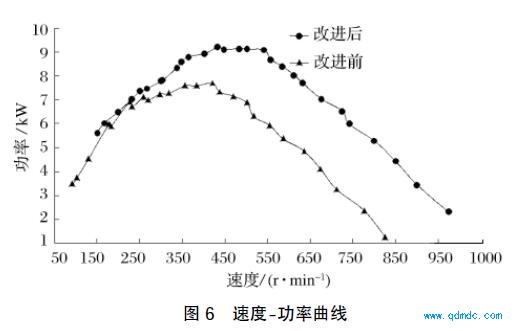

通过表 2 中数据分析得出,马达可承受最大载荷为 7000 kg,载荷由750 kg 升至7 000 kg 过程中,马达最高转速为 850.36 r/ min,最大功率为 9.11 kW。将2 次试验得出的数据进行分析对比,得出功率随转速变化的曲线,如图 6 所示。结合表 1、2 的图 6 分析可得出以下几点。

(1) 改进后的气动马达转速在 250 ~ 650 r/ min 之间时,功率较大且功率曲线较平缓。此时绞车承受的载荷为 1750 ~ 5750 kg。改进前的马达转速在 200 ~500 r/ min之间时功率较大,绞车承受的载荷为 2250~ 4750 kg。马达改进后,最大功率增加了 1.51 kW,较高功率工作区的转速增加了 50 ~ 150 r/ min。

(2) 当绞车载荷同为未改进时的最大载荷 6250 kg时,改进后功率为 7.02 kW,增加了3.53 kW。

(3) 功率同为6 kW 时,改进后绞车所受载荷为6750 kg,转速为167.33 r/ min。改进前载荷小于 5250kg,转速 183.46 r/ min。载荷增加了 1500 kg,转速

只减小了16.13 r/ min。

4 结论

(1) 通过增大分配阀进气口面积,增加了气动马达单位时间内进气量,提高了马达转速和功率。

(2) 在配气阀上加装三道气环,增强了马达配气系统的密封性,减少了进气过程中气体的损耗,提高了马达的工作效率。

(3) 改进后马达承受载荷为 7 000 kg 时,功率为5.43 kW,未改进马达在载荷为6250 kg 时,功率仅有 3.49 kW。通过对控制阀的改进,增强了马达在不同工况下的动力特性,验证了改进后马达的动力性满足工作要求。