排气管截面直径对气动马达排气过程的影响

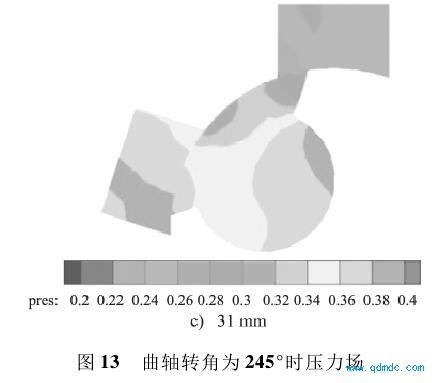

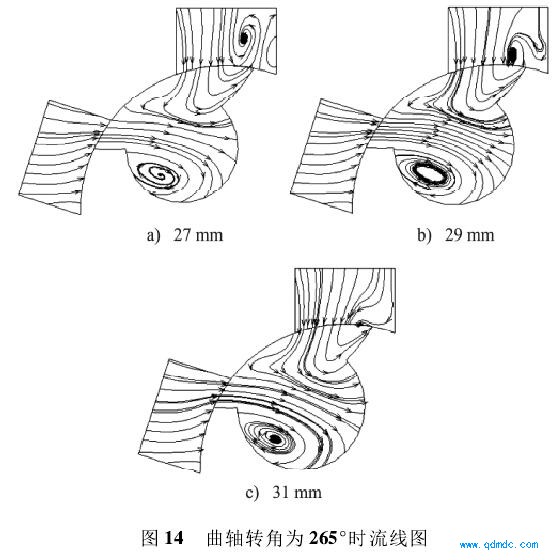

为研究排气管截面直径对二次排气过程的影响,分别取排气管截面直径为27 mm、29 mm 及31 mm 进行对比分析。分别计算出如图13 的曲轴转角为245°时压力场、

如图 14 的曲轴转角为 265°时流线图、如图15 的曲轴转角为290°气缸内压力场。

由图13 可知,对比三种截面直径下的压力场可以看出,随着截面直径的增加,二次排气逆压值逐渐降低,排气阀口及排气管内压力场分布逐渐均匀。由图14 可知,当二次排气管截面直径为27 mm 时大开度阀口处产生严重的回流现象,反向流回的气流在阀口处产生涡流,给气缸内的二次排气造成一定影响。当截面直径变为29 mm

时,大开度阀口处仅产生很小的一部分涡流,大部分气流都进入到排气管内。截面直径达到31 mm 时,阀口处涡流及回流现象消失。由图15可知。随着二次排气管截面直径的增加,气缸内产生的背压逐渐减小。在二次排气阶段,缸内气体做负功,缸内背压的逐渐减小有利于提高马达的做功能力。

综上可知,随着二次排气管截面直径的增加,阀口处及排气管内逆压值逐渐降低,两个气缸的串气时间缩短,且气缸内的背压随之减小。因此,增大二次排气管截面有利于二次排气,降低马达工作过程中的能量损失。

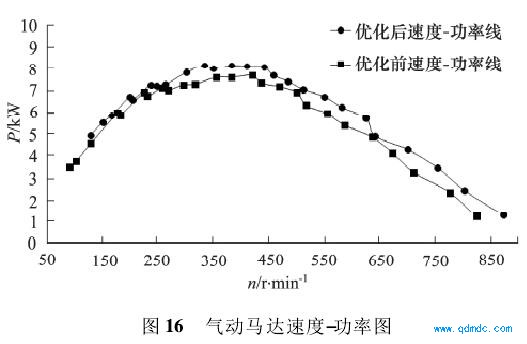

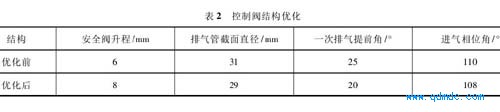

为了验证上述计算结果,搭建了气动马达试验台架,并进行了试验研究。由于气动马达控制阀结构复杂由于目前企业的试验设备有限,无法直接在控制阀上布置测点以测量控制阀内部流场,因此本研究利用气动马达的功率反映气动马达控制阀的优化效果。根据气动马达控制阀流场的CFD 数值模拟计算结果进行控制阀结构改进,表 2 是控制阀结构优化。

目前所用气动马达的动力特性相匹配,试验采用型号为DW20 的电涡流测功器其功率为20 k W,转速为10000 r/min。试验中,用电涡流测功器来模拟马达的负载工况

。根据最终整理的试验数据,得到如图16 的气动马达速度-功率图和如图 17的气动马达速度-扭矩图。