气动马达现有润滑方式分析

气动马达润滑系统的良好工作性能可以有效减少活塞摩擦的功率损失和主轴承处的摩擦损失, 对于改善气动马达的功率方面具有极大的潜力。润滑系统的主要作用是向作相对运动的零件表面输送定量的清洁润滑油, 保证实现油膜接触, 减小摩擦阻力, 减轻机件磨损, 并对零件表面进行清洗和冷却。目前气动马达采用的润滑油方式是飞溅润滑, 是利用甩油盘搅动存放在缸体内的润滑油, 把润滑油油滴甩到机件表面。飞溅润滑具有结构简单的优点, 利于发动机的轻量化。但是由于润滑油量的控制不精确, 润滑效果往往较差,特别是顶置的气缸组件, 甩出的润滑油达不到位于气缸上的各机件。另外, 对于圆周排列的五组气缸会有两组浸泡在油池中, 这往往会增大机油泄露的几率。针对以上问题,根据满足润滑油流动的粘性流体基本控制方程和摩擦形式计算所需润滑油量。然后对润滑油路和总体布局进行设计, 在现有马达的基础上对马达的结构进行改进。

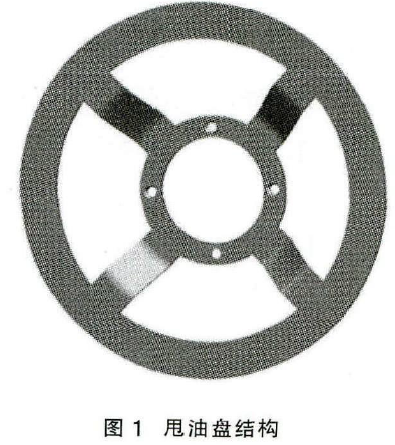

气动马达使用的甩油盘飞溅润滑,在甩油盘上加工有四个孔, 甩油盘的旋转运动将位于缸体底部的机油搅动, 然后将粘附在甩油盘的油滴甩出, 飞溅到气缸套内壁上以及曲轴上润滑油孔, 分别对活塞和气缸套曲轴的轴承进行润滑。润滑油量的控制主要取决于孔的高度以及甩油盘与润滑油的接触面积。这样的润滑方式对润滑油量控制不精确。而且由于气动马达的布置形式以及安装位置, 机油浸在底部的两个气缸套内。由此分析, 甩油盘的飞溅润滑, 会造成上面三个活塞润滑不充分,而下面的两个活塞由于密封原因而出现一定程度的漏油情况。

当机油在强大的离心力作用下高速从甩油盘甩出后, 立刻形成一个倒圆锥液膜。由于液体初始的湍流状态及和空气的相互作用,而产生了大量的噪声振动。这些振动以其特有的波长附着在液膜上传播发展, 从而形成一个频谱丰富的不稳定波系。随着这些不稳定表面波的发展, 液膜被撕成许多环状丝。继而又被横向发展的表面波撕成细小的液体。这些细小的液体附着在需要润滑机件的表面, 在运动副运动时形成油膜润滑。