气动马达气源系统的节能问题

气动马达气源系统的节能问题, 是当前国内外都很重视的一个课题. 节能间题日益受到人们的重视. 在我国, 能源一直是国民经济发展的一个制约因素, 节能研究更具有紧迫性和现实意义. 现代气动马达技术是传动和控制的重要技术乏一, 已广泛应用于各个工业部门. 如何提高气动马达气源系统的能源利用效率, 节约能源, 是气动技术工作者的一项重要任务, 也是气动马达元件生产厂家和各使用工厂所关心的问题.

关于气动马达系统的节能, 有以下主要途径.

(1 ) 完善气源系统

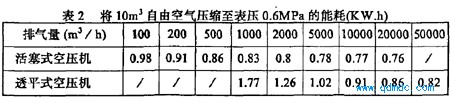

压缩空气是气动马达系统的能源和工作介质. 虽然空气随处可取, 且取之不竭, 但其生产成本却相当高. 一般情况下, 空气压缩机是由电动机驱动的, 压缩空气是靠消耗电能产生的.据统计, 将l o m , 自由空气压缩成表压.0 6M P a 的压缩空气所消耗的电力见表2

对于气动马达系统来说, 减少耗气量就是节约能源. 要解决气动系统的节能问题, 首先就应从完善气源系统人手, 从压缩空气的生产、处理、输送、分配的整个气源系统以及热能的回收利用等全盘考虑, 采取综合措施.

在选择空气压缩机时, 采用具有完善的级间冷却的多级压缩机可节省能源和提高效率.例如二级压缩可比单级压缩节能15 % 以上, 而三级压缩又可比二级压缩节能约5 ~ 10 %.

传统的看法认为, 集中在一个中心空压机站安装大型空压机以供应全厂的气源是很经济的, ,现在却认为不用一个大型中心空压机站, 而是用多台较小的空压机安装在配气系统附近更为经济. 例如: 计划在50 一80 % 容量下运行的一台1 50 K W 的空压机, 可用4 台能自动控制开停机的 的空压机代替 , 其中2 一3 台连续运行, 第4 台则在用气高峰时备用,由于在配气系统附近排列着4 台空压机, 可利用废热取暖, 还可节省用水、用电和排水费用, 系统运行成本每月可节约近2 0 0 美元. 在大型中心空压机站供气系统中, 输气管道长, 沿途压力损失大, 为保证用气设备有足够的工作压力, 空气机出口压力较高. 而用多台空压机供气系统中, 空压机在配气系统附近安装, 沿途压力损失小, 可降低其出口压力, 又可节能达12 %.

应该尽可能使空压机吸人干净、干燥的冷空气. 吸气过涟器应保持最佳状态以避免吸气受阻. 吸人空气的温度每提高3 ℃ , 就要增加压缩功约1% , 而空压机房室内温度均高于室外温度, 因此, 空压机进气管道应接到室外阴凉通风、温度最低的地方. 在冬季, 若从室外吸人空气温度比室内温度低15 ℃ , 则可节能约5.1%.

空压机在压缩空气的过程中, 约有80 % 的电能变成了热, 只有20 % 的能量为压缩空气所吸收. 因此, 应把空压机作为一个低温热源加以回收利用.

应该注意气源系统设备的维护保养, 过滤设备应保持优良的工作状态, 否则增大气

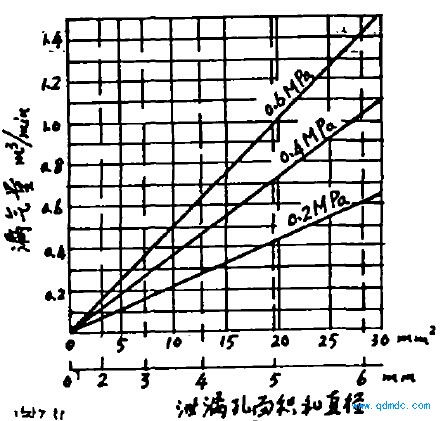

源系统的压力损失。消除泄漏是压缩空气系统重要而有效的节能措施. 泄漏往往出现在接头的周围。密封件磨损、控制失效以及配气系统和传动系统安装不良, 保养不善都是造成泄漏的原因. 图34 说明在不同压力下漏气孔直径和面积与漏气量之间的关系, 泄漏使压缩空气白白浪费掉并产生噪声, 导致压缩空气使用成本大幅度上升. 例如一个直径20 m m 的阀杆, 由于密封不善, 造成阀杆周围有一个相当于直径Zm m 小孔的环形泄漏缝隙, 在0.6M P a 压力下将有泄漏量0.18m3 / m in , 这个泄漏即使在传动系统停止工作时亦在持续发生, 造成每日260 m 3 的空气损失, 以每10 m 3 自由空气压缩到0.6M P a 耗电约为1K w·h计, 每天浪费电力26 K w :h 因此, 管理人员经常巡视一下输气管网和用气设备, 及时发现和消除泄漏, 可以大量节能, 因而带来可观的经济效益.

(2 ) 组成气一电一体化系统实现节能

由于电子工业的发展, 特别是数控和计算机技术的发展, 使得气动技术与电子技术日益紧密地结合起来, 组成气一电一体化系统. 现在气动元件与电器、电子元件相结合的器件和系统不断涌现出来, 使得许多新开发的产品既是气动产品又是电子产品. 使用普通电器硬件系统与包括各种电磁阀的气动系统相结合可组成气一电控制系统. 采用低功耗的微型电磁阀, 利用微型计算机或电子程序控制器对气压传动系统实行优化控制, 可以获得低能耗高输出的系统.用程序控制器或微计算机对机器人和传感线路等固定程序按相位程序实行人工智能控制, 获得了好的节能效果.

(3 ) 改进产品结构, 开发省能的气动元件

开发省能气动元件包括以下内容: 1.开发无给油元件; .2 减少漏气; 3. 降低功率消

耗.

无给油气动元件, 由于预先封人润滑剂, 即使长期运转, 也不需补充润滑剂. 不仅省能源, 而且可保证润滑. 因在常规元件中, 即使安装了铀雾器, 对系统中某些部位, 特别是小直径的气缸的密封件, 也不一定能保证有效的润滑. 因此, 开发无给油润滑的气动元件很有意义。

无给油元件不仅维护方便, 而且从排气口排出的空气不含润滑油, 不会污染环境. 对于半导体制造设备、小型物件的组装设备, 以及医药、食品工业等对环境要求高的场合十分有利.

从节能的角度考虑, 气动元件的泄漏是值得重视的大间题. 直动式金属滑何中, 阀芯与阀套间的泄漏量约10 一301 / h. 大量使用这种气动阀的工厂会造成很大的损失. 因此, 需开发无给油、防泄漏、耐磨性能好的材料制成的软密封.

传统的阀消耗功率达30 W 以上, 这在现在是太高了. 现在将阀的结构改成先导型, 电磁铁由T 型改为I 型, 使耗电少、流量大、寿命长. 现在广泛使用的电磁气动阀消耗功率大多是l,s w 卿. 有的电磁阀只有l w, 甚至.0 5w.

(4 ) 合理设计气压传动系统, 使其在最佳参数条件下工作、减少耗气量.

通过大量的气动流体力学、气压传动系统动力学理论与实验研究以及计算机仿真计算,优化气压传动系统的设计, 或者制订一套有效的气压传动系统的设计计算方法, 使气压传动系统在满足预定工作要求的前提下参数选择最佳, 达到整个系统( 和机器) 的尺寸最小, 重量最轻, 耗气最少的目的.

气压传动系统的耗气量与气缸直径的平方和活塞的行程成正比. 在气压传动系统设计时, 选择过大的缸径和过长的行程, 不但会增大机器的尺寸和重量, 而且会造成整个运行期间压缩空气的浪费, 提高机器的运行费用. 因为标准的气缸公称直径数列是以公比为1.25的等比级数分档的, 若将气缸直径不恰当地取大一个档次, 则长期的耗气量将增大(l.25 2一1) / l = 56 %. 若再将行程不恰当地加大也将使耗气量成比例地增加. 可见, 气压传动系统参数的优化选择, 对节能具有重要的意义.