气动马达、气缸等元件气源系统的节能设计

气动系统的应用遍及国民经济的各个工业部门, 是当今现代化国家提高生产效率、实现生产过程自动化和半自动化的重要手段之一。随着气动马达、气缸及其它气动元件的广泛应用,气动系统也迅猛发展, 其耗电量已占全国总发电量的10 %左右, 但其能源效率却较低。因此, 降低气动系统的能耗, 对提高企业的经济效益及社会效益,都具有一定的现实意义。一般工业气动系统由气源系统和用气系统两大部分组成。

一.气源系统的节能设计

压缩空气站是气动马达、气缸等元件气源系统的主要装置, 在生产压缩空气过程中, 耗能较大, 为此, 气动系统的节能设计应以此作为重点。在气源系统的节能设计中主要应考虑以下几方面。

1.正确确定压缩空气站的容量

各种类型的恒速空气压缩机都是在满负载下, 即在额定排气量的条件下运行时的效率最高。因此, 最有效的空气压缩站, 即为满负载条件下运行的。但气动系统的负载经常是变化的, 若按满负载来确定压缩空气站的容量, 则将导致负载不满时系统效率下降;若按平均负载来确定压缩空气站容量, 则负载高峰时, 空气压缩站容量不够,

导致系统压力不足, 生产效率下降。要使负载和压缩空气站容量间有较好地匹配, 可使用并联多台空气压缩机的方法, 利用PLC 技术和大功率变频调速技术进行恒压变量自动控制, 按用气系统的耗气量的变化自动控制空气压缩机的转速和开机台数。当负载增加时, 增加空气压缩机台数;当负载减少时, 减少空气压缩机的台数, 并调节其中一台空气压缩机的转速, 使压缩空气的供求始终处于动态平衡状态, 即系统效率达到最高。

2.正确选用空气压缩机

选用节能型空气压缩机

节能型的空气压缩机采用了新材料、新技术、新工艺, 提高了空气压缩机的综合技术经济指标,具有能耗低、噪音低、安全可靠和寿命长等优点,其与旧系列产品的节电效果比较, 单台每年可节电1600 ~ 24000kWh 。

选用多级空气压缩机

在多级空气压缩机中, 最终的排气压力要由相继的几级压缩来达到的。前一级的出口串联到后一级的进口, 利用级间冷却器可以降低后续级的进气温度。级数越多, 越接近于定温压缩过程,功耗也越少。

降低供气压力

由空气压缩机的理论功率计算公式得知空气压缩机的供气压力与空气压缩机的理论功率是成正比的(定温压缩时P = 16 .7p1 qln(p2/p1), 即供气压力的高低, 对压缩空气站的电耗有直接影响。因此, 在保证生产安全使用的前提下, 尽量降低空气压缩机的供气压力, 以实现节能。当系统有较多不同工作压力的用气设备时, 可采用两种压力级即高压、低压的气源系统分别供气, 以节省能源。

合理设计空气压缩机的吸气管道

减少吸气管道的阻力及降低吸气温度, 这对节能有明显的效果。因此, 在设计中要尽可能使吸气管道短而直且管道内空气流速不超过8m/s ,并且经常保持吸气过滤器在最佳工作状态。另外, 吸气管道的吸气口应置于室外阴凉通风且温度最低处。平均降低吸气温度3 ℃, 即可降低电耗1 %。

二.气动马达、气缸等元件用气系统的节能设计

在工业用气系统中, 用于各种用途的气压传动控制系统的节能途径, 主要应从这几方面考虑:正确安装、加强维护保养、消除泄漏;合理设计气压传动系统的主要参数, 使功率损耗为最小;在系统中设计一些节能型的气动回路, 以实现节能;开发节能气动元件和新的气压传动系统。这里主要对如何设计一些节能型的气动回路略作讨论。

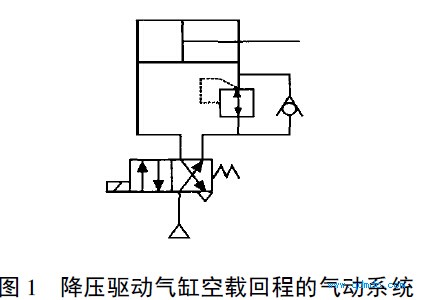

节能型降压驱动气缸空载回程的气动回路

已知气源供气压力的高低将直接影响气动马达、气缸等元件系统的耗能大小, 因此以下举例,在允许的条件下能以较低的压力驱动同一气缸完成预定的工作, 则可减少能源消耗。如大多数气压传动系统中, 气缸在正行程时有外加负载, 而回程无外加负载, 只需克服自身摩擦力, 这时如果在正行程使用常规的气源压力, 而回程时采用较低的压力, 即可节能。降压驱动气缸空载回程的气动系统如图1 所示, 当气缸向右回程时, 气源经单向减压阀将常规气源压力降低后, 供给有杆腔驱动活塞退回。这种节能气动系统可节能达20 %~ 30 %。

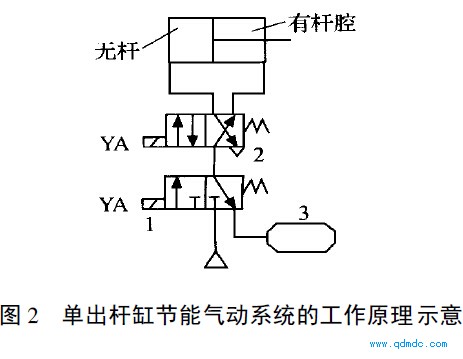

单出杆缸气动系统的节能

单出杆缸的气动系统在大多数情况下, 无杆腔在正行程时为工作腔, 在气缸回程时为排气腔。

当气缸完成一个工作行程后, 无杆腔已充满具有气源压力的空气, 在以往, 这些无杆腔中的有压空气在气缸回程时, 被当成废气白白放掉, 并在排放时形成背压成为回程阻力, 这不仅浪费能源而且增加能耗。从节能的角度考虑, 气缸在回程时只需克服自身的摩擦阻力, 这时可重复利用活塞杆伸出后无杆腔中的有压空气驱动活塞退回, 变双程耗气为单程耗气, 即可获得节能近50 %的效果。

单出杆缸节能气动系统的工作原理图如图2所示。其工作原理如下:当YA1 、YA2 通电时, 气源进入无杆腔, 使活塞克服负载右行前进, 同时有杆腔中的空气经换向阀2 排空;当YA1 断电、YA2通电时, 无杆腔有压空气向蓄能器3 充气;当YA1 、YA2 断电时, 蓄能器3 向有杆腔充气, 驱动活塞左行退回, 同时无杆腔经换向阀2 排空。这样,就变双程耗气为单程耗气, 实现了节能。

气动系统的节能所涉及的技术领域非常广泛, 随着机电一体化技术的应用及计算机的使用,气动系统将获得更有效的节能。