叶片式气动马达的摩擦特性

在现实生活中,摩擦几乎无处不在。在人们的生活和生产实践中,由于它的存在会消耗一部分有效的动力,造成能量损失,估计世界上的能源有三分之一是消耗在克服摩擦力上的。摩擦的直接后果是引起磨损,降低机器的使用性能和增大材料的消耗。从这方面来说,摩擦是一种有害的作用。但有时我们却利用摩擦来完成所需的工作,例如在机器的制动和皮带传动中的摩擦就起着有用的作用,在这方面,摩擦对我们有利,因此需要设法增大它。

当然在气动系统中也存在着摩擦力,它对气动系统的性能产生很大影响。人们发现摩擦不仅会使系统产生稳态误差,而且还会导致爬行现象,甚至会使系统进入无序运动的混沌状态 。为了能提高系统的性能,消除摩擦的影响,长期以来,很多学者对含摩擦环节的系统进行了大量研究,得出了很多有益的结论。在气动系统中,其执行元器件的摩擦力特性对加工零件的好坏和控制效果的优劣来说至关重要。因为气动系统的介质是压缩空气,气体本身固有的可压缩性,气体通过阀口流量的非线性等原因,使得气动系统本质上属于非线性的,另外气动系统的刚性和阻尼都比较小,所以气动系统中摩擦力的存在,使气动系统准确控制难度增加,因此,在气动系统中,马达的摩擦力状况和其运动特性就显得尤为重要。

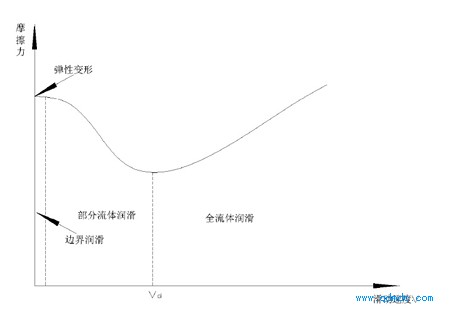

随着摩擦学的不断发展,人们发现摩擦力在低速运动的时候具有摩擦力降落特性。从静止开始加速,摩擦力的变化经历了以下四个阶段:弹性变形阶段、边界润滑阶段、部分流体润滑阶段、全流体润滑阶段。图 3.1 是这四个阶段的示意图。其反映出的滑动速度和摩擦力的关系曲线又称为 Stribeck 曲线。

在第一阶段,静摩擦力不依赖于速度,它实际上可以认为是由弹性变形所产生的。正如 Polycarpou 和 Soom 在 1999 年指出的那样,静摩擦力并不是真正意义上的摩擦力,而是一种约束力,因为它既不耗能也不是滑动的结果。

第二阶段,摩擦表面靠的极近,摩擦表面微凸体之间有更多的接触,流体动压的作用和润滑油的整体流变性能影响已无足轻重,这时起重要作用的是边界润滑剂薄层的特性与固体表面之间的相互作用。

第三阶段,载荷一部分由流体润滑油膜承受,另一部分为接触的表面微凸体所承受。摩擦阻力由油膜的剪切和表面微凸体的相互作用来决定的。

第四阶段,摩擦力表面被连续的润滑油膜所隔开,油膜的厚度远大于两表面粗糙度之和,摩擦阻力由润滑油的内摩擦来决定,这是流体动压润滑或弹性动压润滑状态 。

图 3.1 滑动速度与摩擦力关系图

在图 3.1 中,在马达静止与运动间,存在一临界速度点 vd ,当马达转速v小于临 界速度 vd 时,动摩擦力随速度增加而减小;当马达转速v大于临界速度 vd 时,动摩擦力随速度增大而增大。

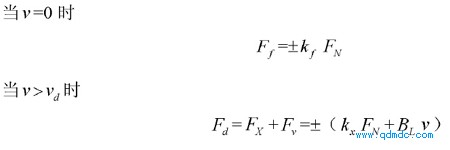

在气动马达系统中,通常将马达摩擦力分为动摩擦力 Fd 和静摩擦力 Ff ,静摩擦力与叶片受的径向力 FN 的大小、库仑静摩擦系数 k f成正比;动摩擦力又分为库仑动摩擦力 FX 和粘性摩擦力 Fv ,库仑动摩擦力与叶片承受的径向负载大小、库仑动摩擦系数成正比。而粘性动摩擦力与转子的运动速度!粘性动摩擦力系数成正比。

叶片式气动马达的摩擦力特性是非线性的,当转子的运动速度为零时,马达摩擦力为静摩擦力,当马达开始旋转时,摩擦力为库仑摩擦力与粘性摩擦力之和。即:

在图 3.1 中,我们知道:腔室进气至转子运动之前,摩擦力主要为静摩擦力,当转子开始运动时,静摩擦力快速下降为动摩擦力,此后,如转子运动速度和径向负载不变,摩擦力基本保持不变,但由于定子和叶片的加工误差及装配误差等原因,摩擦系数也会随转角的变化而变化,库仑摩擦力有上下波动的现象。因此在气动系统中,摩擦力对系统动态特性的影响是很大的。特别是当气动马达刚开始运动和超低速运动时,由于摩擦力的快速下降使得转子速度有一个很大的加速过程,随后才渐渐趋于平缓。气动系统摩擦力的这一固有特性使得气动马达在开始工作时,其速度将出现较大的波动。