气动齿轮马达的流量计算

摘 要:气动齿轮马达由于具有许多优点,在工程中广泛应用。根据气动齿轮马达的结构和工作原理,

按照流体力学方法计算了气动齿轮马达的理论耗气量;并计算了齿轮马达径向泄漏的耗气量和轴向泄漏的

耗气量。最后对一种锚杆钻机使用的气动齿轮马达进行了参数计算,并通过实验验证了该方法。

气动齿轮马达具有防爆、结构简单、安装维护方便等优点,因此在矿山钻机中得到广泛应用。然而由于空气的可压缩性,气动马达的性能比液压马达有很大的不确定性。本文根据气压传动理论和气动齿轮马达的结构和特点,按照流体力学方法计算了气动齿轮马达静态的流量,并通过实验进行了验证,为气动齿轮马达的优化设计提供了基础。

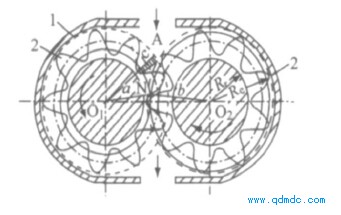

1 气动齿轮马达的工作原理( 图1)

气动齿轮马达的工作原理是:当压缩空气进入马达的进气腔后,由于啮合点半径NO1 和NO2 永远小于齿顶圆半径O1A ,因而在齿面上产生如箭头所示的不平衡推力,该推力要相对于轴线O1 和O2 产生转矩,从而推动齿轮转动对外做功。

2 气动齿轮马达的理论流量

气动齿轮马达的耗气量(流量) 由两部分组成:理论流量和泄漏流量。马达的理论流量是指不计及马达的泄漏流量的情况下,单位时间内推动马达做功所需的流量。气腔容积的大小确定马达排量,进而可求出理论流量,马达的几何排量是马达转1 圈所需的标准状况下的气体体积,这与马达的几何尺寸和进排气压力有关。

齿轮气腔容积的计算: 根据齿轮啮合理论,单个齿轮气腔的几何面积等于该齿轮的总面积减去齿面积,齿面积可以根据几何学和积分原理[1 ]计算得到。

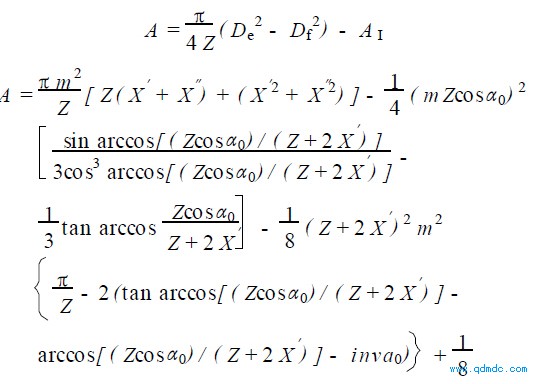

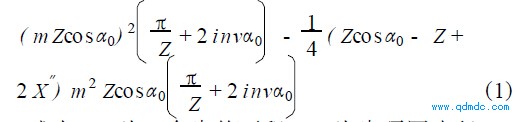

1 对齿所包围的气腔面积为:

式中: A I 为1 个齿的面积; De 为齿顶圆直径; Df为齿根圆直径; m 为齿轮模数; Z 为齿轮齿数;α0 为分

度圆的压力角; X′为齿顶高系数; X″为齿顶高系数与顶隙系数之和。由此得出马达的排量为V = 2 ZA b 。式中b 为马达齿轮长度(m) 。

马达转动时,气体在马达气腔内停留时间很短,此过程可按绝热过程考虑,由气态方程:

p1 V 1

κ = p0 V 0

κ (2)

气动齿轮马达的理论流量为:

QV1 = nV 0 = n ( p1/ p0) 1/κV 1 = 2 Znε1/κb·A (3)

式中: n 为马达转速, r/ min ; p1 为马达进气压力,

Pa ; p0 为马达出口压力, Pa ; V 1 为进气压力下的气体

体积,m3 ; V 0 为标准大气压下的气体体积,m3 ;ε为压

力比,ε= p1/ p0 ; Z 为齿轮齿数;κ为空气比热容比,κ

= 1. 4 。

3 气动齿轮马达的泄漏量

气动齿轮马达的泄漏量主要由径向泄漏和轴向泄漏两部分组成,其中径向泄漏是指通过齿轮外圆与壳体配合处的泄漏,轴向泄漏是指通过齿轮端面与侧盖板之间的轴向间隙的泄漏。

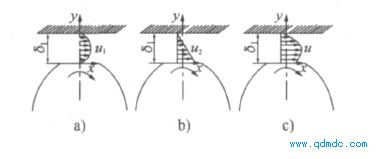

3. 1 单个齿的径向泄漏量

径向间隙泄漏如图2 所示,它是两部分泄漏的合成,一部分是在齿两侧压差作用下,在齿顶间隙中引起的流动速度,如图2a ;另一部分是由于齿顶以圆周速度v 运动而引起齿顶间隙δ1 中气体的牵连速度,如图2b ,这两部分泄漏同时存在,所以径向间隙中的速度分布如图2c。

图2 径向泄漏速度分布

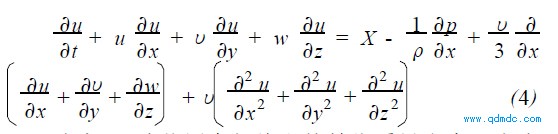

根据纳维2斯托克斯(Navier2Stockes) 方程,在假定空气的动力黏度μ为常数, 定常流动情况下, 直角坐标系标量式在x 方向的分量方程为:

3. 2 气动齿轮马达的径向泄漏量

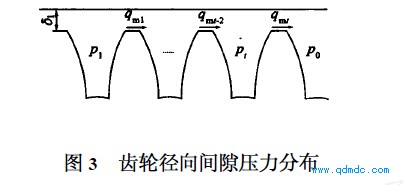

通常齿轮马达的密封齿数大于1 ,所以径向间隙泄漏是通过各个齿顶密封的泄漏。假设齿轮马达有t个齿密封,进口压力为p1 , 出口压力为p0 , 并假想将马达齿轮沿圆周展开,则有图3 所示模型

图3 齿轮径向间隙压力分布

3. 3 气动齿轮马达的轴向泄漏量

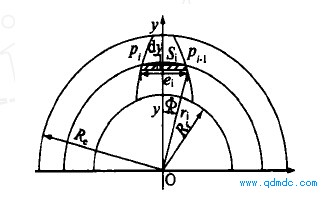

马达轴向间隙的泄漏流动类似于平行板间隙流动,建立坐标系如图4 ,考虑单个齿的端面平行板间的泄漏,由两部分组成即压差流泄漏和剪切流泄漏。

图4 马达轴向间隙泄漏