气动马达控制阀流场计算模型的建立

气动马达配气系统控制绞车的转动和制动。马达配气阀主要由安全阀、换向阀、分配阀和操作手柄等主要结构组成,是保证绞车正常运转的基本条件。但目前国内活塞式气动马达配气系统的设计和制造依然存在许多问题,使气动马达的速度稳定性较差,耗气量大,工作效率较低。活塞式气动马达,其配气阀结构复杂,可实现绞车的急停和过载保护,马达具有耗气量小,效率高,耐冲击及惯性小等优点。但噪音较大,价格昂贵.活塞式气动马达配气系统结构设计的过程中,由于无法确定气动控制阀内部流场的流动规律造成了部分结构设计

的不合理性,增大了气体流动损失,直接导致气动马达达不到预期的工作性能。

针对这一问题,基于CFD数值模拟方法对气动控制阀内部流场进行分析,根据分析结果对气动控制阀进行结构优化,降低流动损失,提高马达的工作性能.

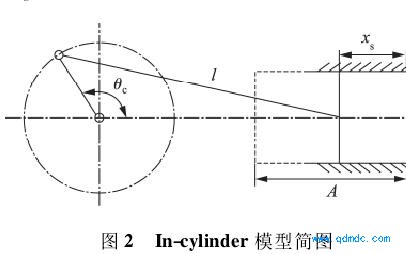

利用UG 建立气动控制阀内部流场的三维几何模型。根据气动马达配气系统的整个配气过程,联合应用动网格和滑移网格以达到良好的模拟效果。在动网格中同时使用In-cylinder模型和UDF自定义函数来控制5 个气缸内活塞的运动。根据气动马达的实际工况,确立流场计算域的边界条件及初始条件.

1 .动网格在模型中的应用

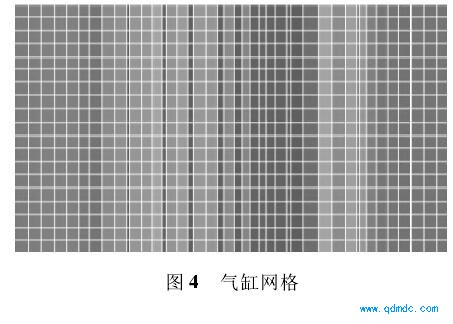

马达工作时气缸内的气体体积一直在随时间发生变化,对气动马达缸内气体的流动采用动网格技术进行模拟。气动马达气缸的形状规则,适合划分六面体网格,同时活塞在气缸内的运动属于典型的线性运动。由于区域优先级的作用,在使用铺层法控制气缸内体网格再生时,对同一边界定义不同区域属性直接影响到铺层效果和计算精度。

采用顶部铺层时,移动边界( 即活塞表面) 处体网格维持不变,可以确保此处有更稳定的y+值,同时避免了在梯度较大区域频繁插值,从而提高了计算精度。

用该模型定义一个气缸内的活塞运动,将该气缸内的活塞位置确定后,根据五缸各自的相位角即可定义出其余四缸内活塞的位置并确定各气缸内活塞运动初始值,再由公式( 1) 编写UDF 程序来定义活塞的运动。

通过 In-cylinder 模型和自定义函数的联合使用,既保证了对配气过程模拟的真实性,又实现了分析结果的直观性。

2.流场计算域网格的划分

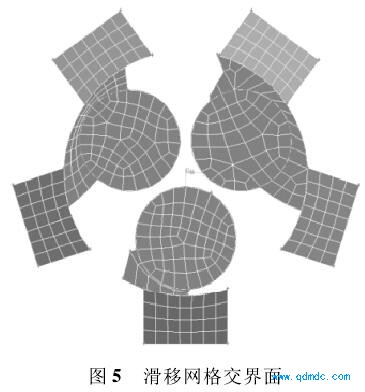

配气阀芯气道与阀体气道存在相对转动,利用滑移网格技术可以模拟配气阀芯转动过程中阀芯进出口处流场 的 变 化。计 算 模 型 导 入 到 Fluent 后,利 用

Moving mesh 功能定义配气阀芯的转动,转动方向由右手定则确定。

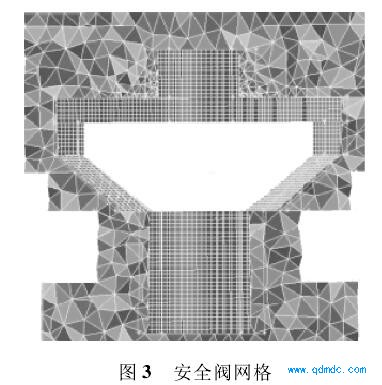

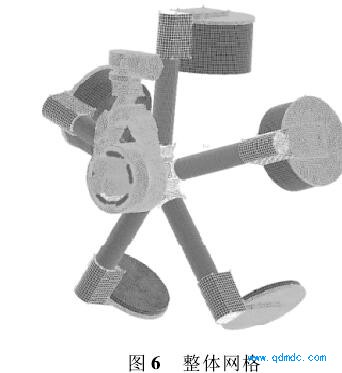

气动控制阀这类复杂流场模型,对几部分重点研究部位进行结构网格划分。

包括: 安全阀入口段、配气阀芯、气缸进气管以及气缸。在气体黏性和阀体材料特性的影响下,流体在安全阀入口段的边界层增加,为增加计算结果的可信度,如图3 在此处划分0.5 ~1 mm 大小的结构网格,安全阀外表面其余部分划分1 ~ 2 mm

的结构网格。气缸内动网格采用顶部铺层法进行体网格再生,划分六面体结构网格,缸内流体流动速度较低且压力梯度较小,如图4 对缸内流体划分2 ~ 3 mm的结构网格。气缸进气管主要作用是对配气阀芯进气口高速流入的气体进行扩压,将动能充分转化为压力能,提高马达的工作性能。对进气管内流体划分 1 ~ 2 mm 的结构网格。

如图5 在交界面区域划分0.5 ~ 1 mm 的结构网格,其余部分均划分为2 ~ 3 mm

的非结构网格。除上述结构外其余部分均划分为3 ~ 4 mm 的非结构网格最终网格的划分结果如图6,共生成1546750 个网格单元。

3 .气动控制阀流场计算模型的选定

气动控制阀内的流体状态通过雷诺数计算公式Re = ρv L / μ 进行判断。根据气动控制阀的实际工况,取入口气体密度ρ = 8. 17 kg /m3,阀体进气口直径尺寸L = 0.39 m,气体流速为v = 202 m / s,进气口动力黏度系数μ = 1. 89 × 10- 5Pa·s,将数值带入式中求出Re =3.4 × 106,雷诺数远大于上临界雷诺数4000,可以判定气动控制阀内的流体流动为湍流流动。

根据气动控制阀配气过程中流体的不同流动状态,合理的选择湍流模型进行模拟。

在配气阀芯小开度时采用可实现的k-ε模型,由小开度向全开转变时采用RNG k-ε

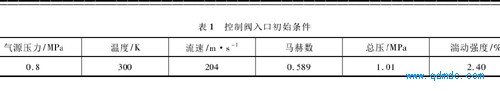

模型,全开时采用标准k-ε 模型。通过三种模型的联合应用,可以得到更为可靠的分析结果。最终初始条件如表1 所示。