活塞式气动马达的输出特性分析

1.现有配气系统结构

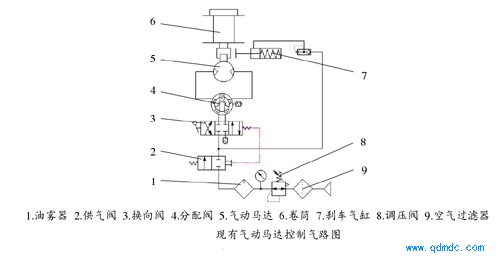

气动马达基本气路是保证绞车正常运转的基本条件,即能够保证绞车完成提升、下降、停止和制动基本动作。结合实际工况,设计时将气动绞车的控制系统分换向气

路和制动控制气路两个部分,换向气路主要控制马达的起升和下降,制动控制气路提高马达的安全使用性能。

气动绞车马达控制气路如图所示,主要由供气阀、换向阀、分配阀和气动三联件等主要部分组成。现有的绞车控制气路仅能完成绞车的起升和下降基本动作,没有马达的过载保护和急停保护。

打开气源开关,压缩空气经管道经过空气过滤器 9 干燥和油雾器 1 润滑,到达供

气阀内。换向阀 3 是一个三位四通阀,其阀芯与控制绞车正反转的操作手柄相连,通过它可实现对绞车工作的控制。转动换向阀3 手柄触及供气阀2并打开,进入配气阀的主气源经过供气阀2、换向阀3 的主气道,由分配阀4按指定时序相位向马达特定气缸供气,在经过供气阀的主气源处,将高压气体引出到马达刹车气缸7,气缸中的活塞带动刹车片松开刹车毂,从而高压气体推动马达的活塞曲柄连杆机构运动。

马达配气阀主要由供气阀、换向阀、分配阀和操作手柄等主要结构组成,如下图

所示。向一侧转动操作手柄,进入供气阀的压缩空气经由换向阀进入分配阀,压

缩空气依次按照配气相位顺时针分别配送至圆周均布的各个气缸内,由于压缩空气作用在活塞顶端,活塞在气体压力作用下推动连杆和曲轴运动,当活塞被推至下止点时,分配阀阀芯同时也转至一次排气位置,压缩气体从气缸经过分配阀阀芯的排气孔自由膨胀排出缸外;随着活塞的向上运动,活塞缸内的剩余气体被压缩,再由换向阀阀芯的排气孔强制排出,经过压缩气体的往复循环作用,使马达连续转动。气动马达反转时,向另一侧转动操作手柄,压缩空气依次按照时序逆时针分别送入周围各气缸中,依次推动活塞运动,曲轴实现反转。

2.现有马达的工作特性

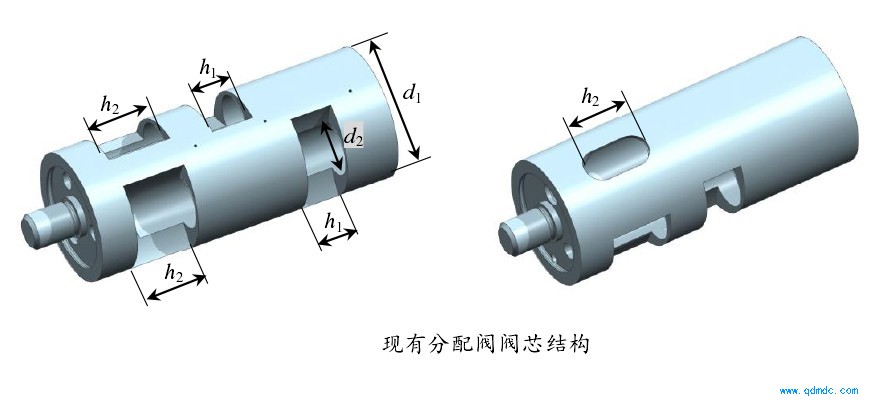

在气动马达结构尺寸和配气阀的配气相位不变的前提下,即气缸内径D=135mm,曲轴半径r=38.3mm,连杆长度l=168mm。分配阀的阀芯结构如图2所示,阀芯直径d1

=70mm,气道直径d2=28mm,扇形口宽度分别为h1=22mm,h2=36mm,阀芯与

曲轴之间为销轴连接,阀芯的圆周面上布有油口,与铜套之间为油膜密封。

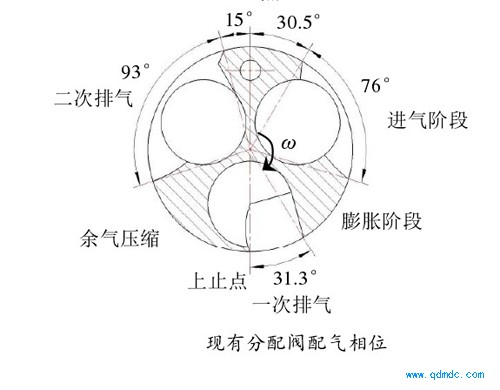

现有配气阀芯的配气相位如图3所示,在马达工作过程中保持气源压力不变,每一个进气压力值都对应一条速度特性曲线,由额定的最大进气压力决定气动马达各

转速对应的最大功率和最大转矩,直接决定气动绞车的最大输出扭矩和有效功率。

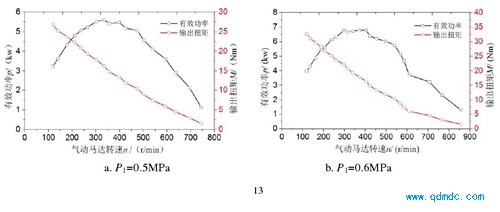

设定马达的进气压力P1分别为0.5MPa、0.6MPa、0.7MPa,马达结构和配气相位

参数不变,改变马达转速测得气动马达速度特性曲线如图4 所示。由图(a、b

和c)可知,随着进气压力的增大,在对应转速下马达的输出扭矩和有效功率均逐

渐增大,最大输出有效功率为8.2k W,最大输出有效扭矩为37.1N·m。气动马达的

输出扭矩随马达转速的升高持续下降,下降幅度越来越小,输出扭矩变化范围较大,具有低转速高扭矩,且随转速变化较大。在不同的进气压力条件下,马达的输出有效功率呈先增后减趋势,马达输出最大功率出现在转速n=300~400r/min,马达可用的输出转速范围较窄,一般为100r/min~800r/min。

缸径D=120mm 的气动马达,当进气压力为0.6MPa时,最大有效功率p=16k W,最大输出扭矩M=45N·m,马达输出有效速度范围为100r/min~1500r/min,且输出最大功率出现在转速n=1200r/min。根据马达的配气结构和配气相位,出现上述差距的主要原因有:

1)马达配气阀的配气相位,相位角与活塞的工作过程不对应,马达气缸未在正确的时刻与外界进行气体交换;

2)马达配气阀的结构,现有配气阀的进气截面和阀芯直径较小,配气相位对应的阀芯弧长较短,阀芯阀体之间漏气严重,使得单位转速内马达的进气量较小,输出扭矩和功率较低;

3)马达的曲轴连杆结构尺寸,有曲轴、连杆和活塞组成的曲柄滑块机构未能

将压缩气体的压力能完全转化为机械能输出