气动马达动平衡分析

气动马达作为气动载人绞车的动力传动机构,广泛应用于采掘矿场、建筑工程拖运矿车、井下提升牵引工具以及海洋和陆地钻井平台的吊装钻杆等。五缸星型气动马达将高压气体通过配气阀和分配阀依次传递到 5 个气缸内,高压气体到达气缸后迅速膨胀产生气体压力,气体压力作用在活塞表面,再通过连杆将作用力传递到曲轴轴颈上,推动曲轴做旋转运动。曲轴旋转一周,5 个气缸依次完成一个周期的工作,气动马达也完成一个工作周期;由于气体压力最终作用到曲轴上,因此,对曲轴进行合理的分析关系到马达的整体工作效率。目前的研究通常将曲轴的动平衡作为主要分析对象,国内外学者的研究成果大多集中在多缸直列式曲轴动平衡计算,主要通过增加平衡轴的方法使马达惯性力得到平衡。对多缸星型分布马达动平衡的计算和平衡结构的研究涉及较少。通过三维建模软件 UG 建立曲轴三维模型,得出曲轴的质量、质心和惯性矩等特征参数,根据所得参数对五缸星型分布气动马达的平衡性进行分析和计算。计算得出的五缸星型马达一阶往复惯性力是曲轴旋转角速度的二次函数,方向不随曲轴转角变化,从而简化了动平衡的结构设计,对多缸星型分布马达动平衡的计算和设计具有一定的参考价值。

1 曲柄连杆机构运动参数的计算

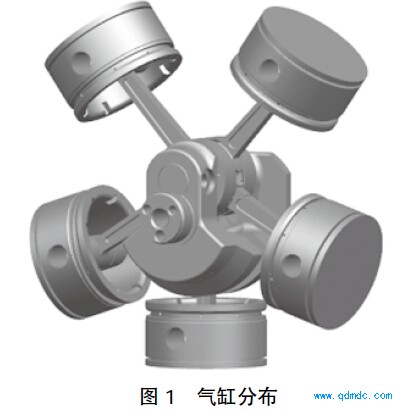

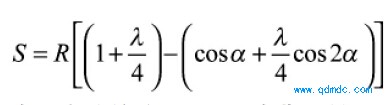

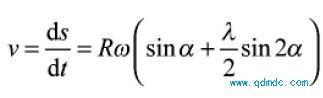

五缸星型气动马达采用中心曲柄连杆机构,5 个气缸通过各自的连杆同时作用在一个单拐曲轴上,成

星形分布,如图 1 所示。

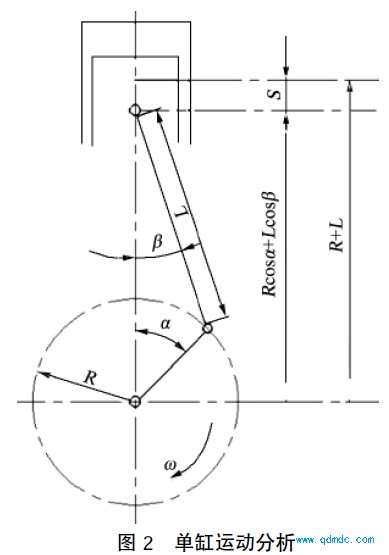

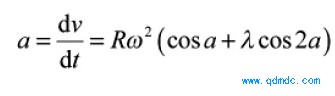

首先对 1 个气缸进行分析,得出活塞的运动规律,然后通过相位角的叠加得到其余 4 个气缸的运动参数。单缸运动分析如图 2 所示,并由分析得出活塞位移速度及加速度。

式中:S 为活塞的位移,m;R 为曲柄长度,R = 0.038m; 入为曲柄长度与连杆长度之比,a = 0.227; 为曲轴转角,a = 0 ~ 2 。

式中:v 为活塞的运动速度,m/ s; w 为曲轴的旋转角速度, w= 0 ~ 95 rad/ s。

2 气动马达动平衡计算

2.1 连杆质量换算

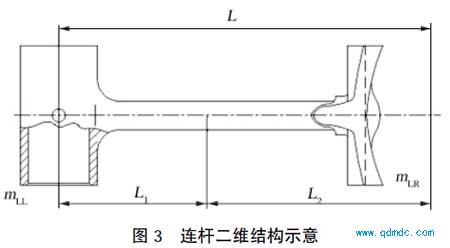

在工作工程中,由于曲柄连杆机构运动特性的原因,电气动马达产生往复惯性力和旋转惯性力。往复惯性力是由活塞组质量系统沿气缸中心线做往复运动而产生;旋转惯性力是由曲柄组质量系统绕中心轴做旋转运动而产生。活塞组质量系统由活塞与活塞一起做往复运动组件的质量组成;曲柄组质量系统由曲柄和跟随曲柄做旋转运动组件的质量组成。由于连杆做复杂的平面运动,为计算简便,将连杆质量离散为分别属于活塞组和曲柄组的两部分质量。连杆质心位置可在三维建模软件 UG 中得出,连杆离散结构示意如图 3 所示。

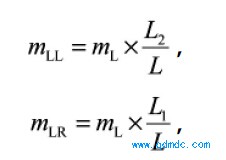

离散公式为:

式中:mLL 为分解到活塞组的质量,kg;mLR 为分解到曲轴组的质量,kg;mL 为连杆质量,mL = 0.53 kg;

L 为连杆活塞头中心至曲轴头中心的距离,L = 168mm;L1 为连杆活塞头中心距连杆质心的距离,L1 =66.5 mm;L2 为连杆曲轴头中心距连杆质心的距离,L2= 101.5 mm。

计算得出分解到活塞组的质量 mLL = 0.32 kg,分解到曲柄组的质量 mLR = 0.21 kg。

2.2 动平衡计算

在运动过程中,曲柄连杆机构不仅产生往复惯性力和旋转惯性力,曲柄组质量系统旋转时还会对曲柄产生惯性力矩[7]。为使马达工作平稳,应尽量平衡掉惯性力和惯性力矩,即ΣF = 0,ΣM = 0。

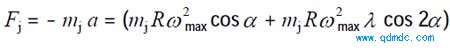

各气缸往复惯性力作用方向始终沿其中心线,由于马达工作稳定后曲轴角速度不会发生变化,取最大角速度为 95 rad/ s;各缸往复惯性力。

式中:mj 为活塞组质量,mj = 3.79 kg;a 为活塞的加速度,m/ s2; max 95 rad/ s,为曲轴最大角速度.取 。

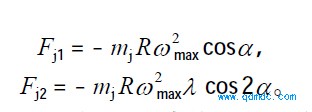

为了分析和计算方便,根据运动规律不同,可将往复惯性力分解为 1 阶和 2 阶,分别用 Fj1 和 Fj2 表示。

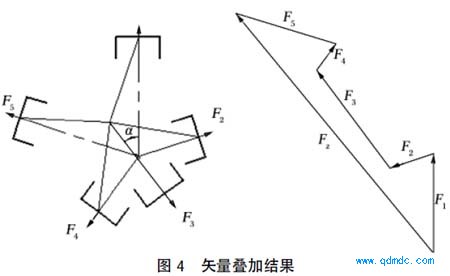

由式 (8) 可知,2 阶往复惯性力仅为 1 阶的20%,设计计算时可忽略不计。分别将 5 个气缸的参数值代入式 (7),得到 5 个缸的 1 阶往复惯性力,将 2个缸的 1 阶往复惯性力平移到曲拐上进行矢量叠加,叠加结果如图 4 所示。

由图 4 分析可知,五缸 1 阶往复惯性力平移叠加后的合力始终沿曲柄径向向外作用到曲拐上,大小随曲轴角速度变化。根据分析和推导可得,多缸星型分布马达 1 阶往复惯性力合力。

曲柄组质量系统做旋转运动产生的旋转惯性力始终沿曲柄径向外作用到曲柄上,大小随曲轴角速度变化。

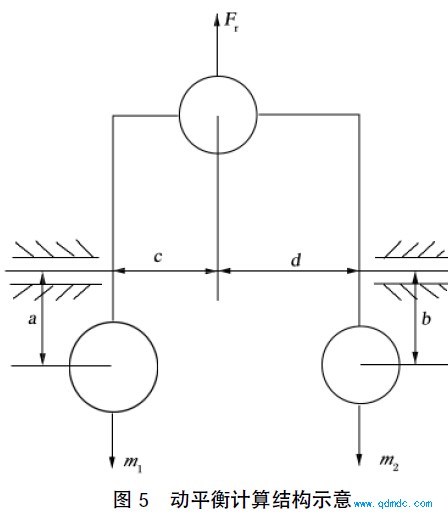

分析可以看出,马达工作过程中产生的一阶往复惯性力与旋转惯性力方向相同,而且都是关于曲轴角速度的二次函数。因此,这两种惯性力可以通过合理布置平衡块进行平衡[8],动平衡计算结构示意如图 5 所示

总惯性力矩是曲轴角速度的二次函数,代入数值后得出总惯性力矩最大值为-25 N·m。

根据计算结果分析可知,目前曲轴上的平衡块旋转时产生的惯性力较小,且左侧平衡块旋转时产生的惯性力矩小于右侧平衡块产生的惯性力矩。这些不平衡因素导致了马达在工作工程中振动和噪声较大。针对这一问题,在不产生干涉的情况下增大平衡块半径,改变平衡块质心位置,减小马达在工作过程中的不平衡量。