浅析单向叶片式气动马达原理特性

1、气动马达简介及应用

气动马达是以高压空气作为动力源,将其位能或动能转变为马达转子的机械能的旋转动力机械装置。在早年代气动马达仅用于具存在高压空气源并且有瓦斯积聚的场所,从安全角度出发代替传统的电动机使用。近来由于气动马达性能优越并且使用上的方便,已作为很多普通产业机械的原动机,得到了广泛的使用。气动马达根据其性能可分为容积式及透平式两大类,容积式是常用的种类。单向叶片式气动马达属于容积式,通常将其应用于输出功率不大的高速场合。

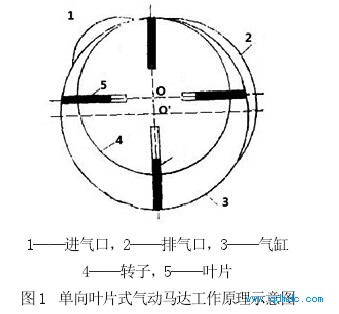

2、 单向气动式马达工作原理

单向气动式马达装置由动静两部分组成,如图1 所示,转动部分包括转子和叶片,静止部分包括气缸、进气口和排气口,O 为单向气动式马达转动部分中心,O’为单向气动式静止部分中心,高压空气由进气口进入单向叶片式气动风马达两相邻叶片之间的空腔,随着该马达转子逆时针旋转,高压空气进行膨胀,向低压空气转变,膨胀到一定程度后,工质从排气口排出。工质在单向叶片式风马达中由进气、膨胀、排气过程完成工作循环,在这一循环过程中,工质对单向叶片式气动马达的叶片作功,驱动马达转子旋转,从而把空气的能量转变为转子的机械能。

3、 单向叶片式气动马达热力原理

分析讨论理论热力原理之前,作如下假设:

1) 工质的初终参数保持不变;

2) 不考虑该容积式机械的余隙容积;

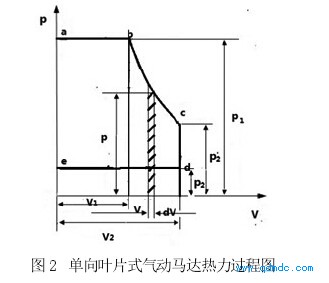

3) 认为图2 的b- c 过程为绝热过程;

4) 不考虑过程进行中的摩擦和泄漏等因素。

如图2 所示,a 点处于进气状态点,初始压力为p1的工质开始流入量相邻两叶片间的位置。当转子旋转到b 点时进气口关闭,工质被阻隔封闭。而后,由于转子与气缸偏心间偏心移动,被阻隔的容积增大,工质进行膨胀,压力慢慢下降,当转子旋转到d 点时工质的压力与外部大气压力相等。即此时,排气口打开,工质进入排气行程。阻隔空间的废空气排出,到达终态e 点,进气口连续进气,理论循环完成。

但是在实际的循环过程中阻隔空间里的工质并不能膨胀到大气压力(理论状态下,图2 中c 点和d 点是重合的),因此工质所具有的初始能量不能被转子完全利用。工质膨胀过程中,c 点时排气口即已经打开了,提前进入了排气行程。

图2 中的abcde 面积代表一个阻隔空间实际的工作循环过程中工质对叶片所做的理论功LT。图2 中横坐标工质容积变化,纵轴表示工质压力变化,p2’表示排气绝对压力;角标1 表示初始状态点,角标2 表示终了状态点。

4、 影响单向叶片式气动马达工作性能因素分析

4.1 结构尺寸

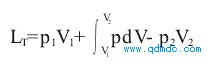

单向叶片式气动马达理论绝热功率可用下式计算:

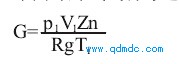

单向叶片式气动马达耗气量可用下式求得:

由上面两个式子可知,气缸的的尺寸对理论绝热功率和耗气量有影响,具体包括转子半径、转子偏心度、叶片数目、工作转速、叶片轴向长度、进排气口位置等。

4.2 余隙容积

余隙容积使容积式机械的容积效率降低。因此,在理论上若需同样数量的工质做功,必须使用将气缸制造得很大。

4.3 内部泄露

由于动静部分之间存在间隙,单向叶片式气动马达存在工质泄漏问题,所以实际工质消耗量比理论消耗量要大。

内部泄漏主要有两方面,一是叶片与盖板间的泄漏,二是转子与盖板间的泄漏。转子的叶片与马达的气缸滑动面侧壁之间的泄漏仅存在于在叶片转到排气口或者进气口孔道时。由于工质为气体状态,其本身是没有润滑作用,因此间隙尺寸只能尽量控制调整。

4.4 摩擦损失

单向叶片式气动马达转子转动过程中叶片与气缸侧壁之间存在摩擦,这消耗了理论绝热功的,使工作效率下降,同时增加了动静部件之间的摩损。可将润滑油混入工质对其进行润滑。轴承可采用脂润滑。

5 、结论

单向叶片式气动马达在设计和运行中可采用以下措施改善工作性能:

1) 单向叶片气动马达的结构尺寸对理论绝热功率及耗气量有影响,在设计计算中应对其进行优化改进;

2) 减小余隙容积;

3) 控制间隙尺寸;

4) 采用合理润滑减小摩擦损失。