紧固类气动工具对扭矩的了解和应用

气扳机和气螺刀从性质上其实属于一类工具,都是螺纹紧固类气动工具,其关键核心部分还是气动马达的作用。

气扳机和气螺刀从工作特性上具有很多种形式,如:静扭式、静扭自停式、离合限扭式、离合增扭式、冲击式(包括:腰块式、环块式、销式、端面式、三爪式、液压脉冲式等)。静态特性越明显的形式,其工作越平稳且扭矩也越容易控制精准,但反扭矩大,一般用于小扭矩输出的气动工具上(多以气螺刀形式出现。一些需要精度高的大扭矩场合,有时也会采用静扭自停式,但必须设置反力臂以抵消反扭矩);冲击特性越明显的形式,其工作越强劲有力,反扭矩越小,但扭矩精度难控制,多用于气扳机上。另外,冲击式气扳机还有旋转一周冲击一次和旋转一周冲击二次等等。

什么是扭矩?

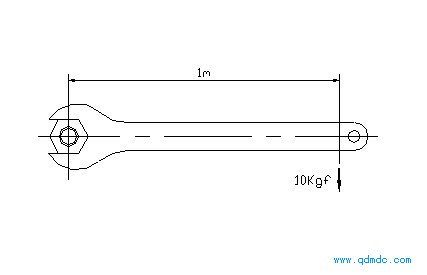

扭矩是沿着轴心旋转的力或合力,扭矩=力x距离。用一支1m长的扳手去锁紧一个螺栓,如果在扳手柄端施加一个10Kgf的力,那么就会产生一个10Kgf·m的扭矩在螺栓的中心轴线上。如下图所示。

在S.I.测量体系中,力是以N(牛顿)来表示而不是用Kgf,它们之间的单位换算是1Kgf=9.807N,因此上面施加的扭矩为98.07N·m。

扭矩控制的重要性

虽然将两个或两个以上物体结合在一起的方法很多,但可拆解的结合方法采用螺纹方式是容易而理想的。

螺纹结合主要是夹紧物体的力必须大于使它们分开的力,而螺栓须处于固定的应力下且不受疲劳强度的影响。但是,如果初始的张力太小,作用在螺栓上的不同方向的负载会很快让螺栓松脱;如果初始张力太大,锁紧的过程可能导致螺栓失效。由此可见,螺栓可靠度完全依赖正确的初始张力。实际上大部分确认初始张力的方式都是由控制扭矩值来达到的。

螺丝的张力

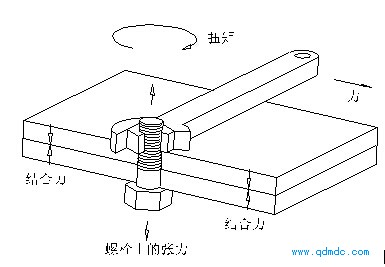

当螺母和螺栓锁紧时,会产生张力到螺栓上,此时会有一个相对的力量产生,压缩到物体上进而将此二者紧密结合。如下图所示。

通常需要先测试螺栓的抗负载能力,最初大都使用所知的屈服点来测试这一能力,基本上螺栓锁紧的力量是介于屈服点时张力的75%~90%。

在螺栓连接处的摩擦力

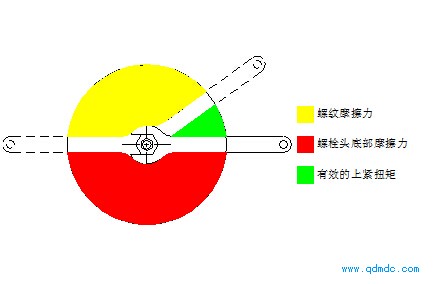

当一个螺纹结合是在锁紧的情况下,螺栓头底部和螺纹处的摩擦将影响螺栓张力的大小。一般情况下,克服螺栓头底部和被连接物之间的摩擦相当于50%的扭矩被消耗,而其它30%~40%的扭矩损失在克服螺纹处的摩擦,仅剩下10%的扭矩才能有效作用在锁紧上。如下图所示。

多达90%的扭矩都因摩擦因素而消耗掉,表面状况与润滑在扭矩对张力的关联性上会有相当的影响,随着不同表面摩擦系数的改变将有不同的结果,综合一般重点可知:

1) 当使用垫圈时,因为螺母与垫圈或垫圈与结合表面在锁紧过程中相对作用的结果会改变摩擦半径而因此影响扭矩对张力的关联性。为了有利于螺栓,一般常使用硬的垫圈来提供较低而稳定的摩擦。

2) 使用去油膜的螺栓会降低扭矩所提供的张力,而且可能在达到所需求的张力前螺栓就已经断裂。

3) 虽然润滑剂会减小摩擦力,但是除了特定的锁紧扭矩需要使用外,一般均不采用,否则可能导致张力过大而使螺栓产生失效。当然,在严格控制管理下,较低扭矩的锁紧工具可以使用润滑剂来帮助使其能以较低的扭矩产生所需的张力。

4) 螺栓可能会因外观或防腐蚀因素而电镀,为提高强度而热处理,这些都会影响摩擦系数和扭矩对张力的关联性。

5) 螺栓上的摩擦力可减少振动产生的损失。像防松螺母被用来确保锁紧扭矩。

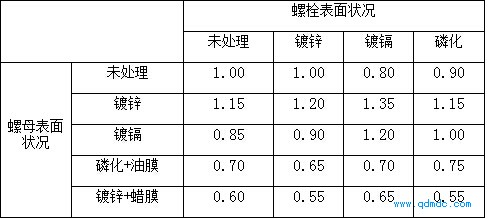

下表概略地提供表面处理与润滑的相对摩擦系数,作为计算锁紧扭矩时所应乘上摩擦系数值。

螺栓表面状况

锁紧至螺栓的屈服点

较小外径螺栓锁紧至其屈服点可提供稳定性较高的预负载,尤以螺栓在重复受到使其逆转松脱的外力时可减少螺栓僵硬和疲劳。例如汽车发动机的汽缸头和连杆螺栓。

理论上,一个螺栓锁至其屈服点会更坚固而且更能抗疲劳,而其屈服点大小与螺栓材料本身的限制和制造处理有关。

下面的方法可精确计算出螺栓在屈服点时所需的扭矩:

紧固时应施加于螺栓头或螺母上的扭矩用Tf表示,它等于螺栓头底部摩擦扭矩和螺纹面摩擦扭矩之和,可以从下列方式得到。

Tf=1/2Ff[dp(1.15µs+tanβ)+dwµw]

其中 Ff:对螺栓产生的张力

dp:螺纹的有效直径(有效直径基本尺寸d2参见机械手册)

µs:螺纹面的摩擦系数 0.15

β:螺纹的导角 tanβ=P/(πd2) 式中P为螺距

dw:螺栓头底部接触面摩擦扭矩的等效直径 1.3d(d为螺纹公称直径)

µw:螺栓头底部接触面摩擦系数 0.15

为了使上面的计算能够顺利应用,特摘录各等级六角螺栓的机械性能列表如下:

|

强度等级 |

Ⅰ机 |

4.6 |

4.8 |

5.6 |

5.8 |

6.8 |

8.8 |

10.9 |

12.9 |

_ |

_ |

_ |

_ |

| ||

|

Ⅱ机 |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

4T |

5T |

6T |

7T |

| |||

|

拉伸强度 |

最小值Kgf/mm2(N/mm2) |

40(392) |

50(490) |

60 (568) |

80 (785) |

100 (981) |

120 (1177) |

40 (392) |

50 (490) |

60 (558) |

70 (686) |

| ||||

|

| ||||||||||||||||

|

最大值Kgf/mm2(N/mm2) |

55(539) |

70(686) |

80 (785) |

100 (981) |

120 (1177) |

140 (1373) |

_ |

| ||||||||

|

| ||||||||||||||||

|

硬度 |

布氏硬度 |

HB |

最小值 |

110 |

140 |

170 |

225 |

280 |

330 |

105 |

135 |

170 |

201 |

| ||

|

最大值 |

170 |

215 |

245 |

300 |

365 |

425 |

229 |

241 |

255 |

277 |

| |||||

|

洛氏硬度 |

HRB |

最小值 |

62 |

77 |

88 |

_ |

_ |

| ||||||||

|

最大值 |

88 |

97 |

102 |

_ |

_ |

| ||||||||||

|

HRC |

最小值 |

_ |

_ |

_ |

18 |

27 |

34 |

_ |

| |||||||

|

最大值 |

_ |

_ |

_ |

31 |

38 |

44 |

_ |

| ||||||||

|

屈服点或耐力 |

最小值Kgf/mm2(N/mm2) |

24 (235) |

32 (314) |

30 (294) |

40 (392) |

48 (471) |

64 (628) |

90 (883) |

108 (1059) |

23 (226) |

28 (275) |

40 (392) |

50 (490) |

| ||

|

| ||||||||||||||||

|

保证负荷应力 |

应力比 |

0.94 |

0.91 |

0.94 |

0.91 |

0.91 |

0.91 |

0.88 |

0.88 |

_ |

| |||||

|

Kgf/mm2(N/mm2) |

22.6 (221.6) |

29.1 (285.3) |

28.2 (276.6) |

36.4 (357.0) |

43.7 (428.6) |

58.2 (570.8) |

79.2 (776.7) |

95.0 (931.6) |

_ |

| ||||||

|

| ||||||||||||||||

|

断裂后的延伸 |

最小值% |

25 |

14 |

20 |

10 |

8 |

12 |

9 |

8 |

10 |

10 |

10 |

15 |

| ||

|

契型拉伸强度 |

同于拉伸强度的最小值 |

| ||||||||||||||

|

冲击强度Kgf·m/cm2 (J/cm2) |

_ |

6(59) |

4(39) |

3(29) |

_ |

| ||||||||||

|

头部冲击强度 |

螺栓头部和柱体连接部位不可发生断裂纹 |

_ |

| |||||||||||||

|

螺纹部的脱碳和非脱碳深度 |

_ |

脱碳深度在1/10H以下,非脱碳深度2/3H以上 |

_ |

| ||||||||||||

|

| ||||||||||||||||

国内某企业计算出各等级螺栓所需扭矩列表如下(仅供参考)

|

单位:Nm |

| ||||||||

|

螺纹等级螺纹规格 |

4.6 |

4.8 |

5.6 |

5.8 |

6.8 |

8.8 |

10.9 |

12.9 |

|

|

| |||||||||

|

M3 |

0.75~1.20 |

1.00~1.20 |

0.90~1.47 |

1.20~1.47 |

1.40~1.80 |

1.85~2.30 |

2.70~3.00 |

3.30~3.60 |

|

|

M4 |

1.70~2.75 |

2.30~2.75 |

2.20~3.50 |

2.75~3.50 |

3.45~4.25 |

4.45~5.50 |

6.30~6.95 |

7.60~8.25 |

|

|

M5 |

3.45~5.50 |

4.50~5.50 |

4.20~6.80 |

5.50~6.80 |

6.70~8.35 |

8.80~11.5 |

12.5~13.5 |

14.5~15.5 |

|

|

M6 |

6.00~9.60 |

7.80~9.60 |

7.30~12.2 |

9.50~12.2 |

12.0~14.0 |

16.0~19.0 |

22.0~23.0 |

24.0~25.0 |

|

|

M8 |

14.0~23.0 |

18.6~23.0 |

17.5~28.5 |

23.0~28.5 |

27.5~35.0 |

36.0~45.0 |

52.5~57.0 |

61.5~66.0 |

|

|

M10 |

27.5~45.0 |

36.0~45.0 |

34.0~55.0 |

45.0~55.0 |

55.0~66.5 |

72.0~90.0 |

105~115 |

125~135 |

|

|

M12 |

49.0~78.0 |

64.0~78.0 |

60.0~98.0 |

78.0~98.0 |

95.0~120 |

130~170 |

180~200 |

220~240 |

|

|

M14 |

78.0~130 |

110~130 |

94.0~165 |

130~165 |

160~185 |

210~260 |

280~320 |

360~400 |

|

|

M16 |

120~196 |

170~196 |

150~245 |

196~245 |

230~295 |

325~390 |

440~490 |

540~590 |

|

|

M18 |

170~275 |

220~275 |

210~350 |

270~350 |

350~420 |

440~540 |

620~670 |

720~770 |

|

|

M20 |

230~375 |

320~375 |

280~470 |

380~470 |

450~560 |

600~750 |

840~980 |

1120~1260 |

|

|

M22 |

320~520 |

420~520 |

380~640 |

520~640 |

630~760 |

820~1100 |

1200~1300 |

1400~1500 |

|