气动马达基本回路与常用回路

气动系统一般由最简单的基本回路组成。虽然基本回路相同,但由于组合方式不同,所得到的系统的性能却各有差异。因此,要想设计出高性能的气动系统,必须熟悉各种基本回路和经过长期生产实践总结出的常用回路。

气动基本回路

压力和力控制回路

换向回路

速度控制回路

位置控制回路

基本逻辑回路

气动常用回路

安全保护回路

同步动作回路

往复动作回路

记数回路

振荡回路

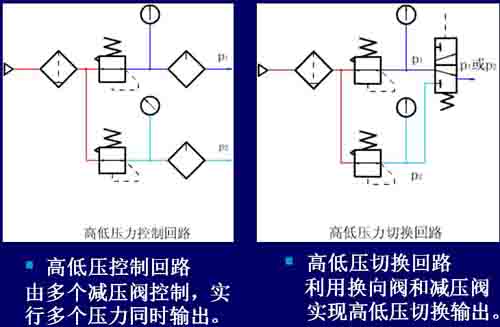

压力控制回路

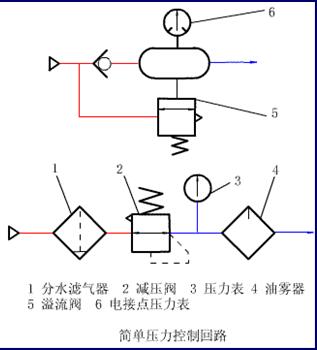

一次压力控制回路

电接触式压力表根据贮气罐压力控制空压机的起、停,一旦贮气罐压力超过一定值时,溢流阀起安全保护作用。

简单压力控制回路 采用溢流式减压阀对气源实行定压控制。

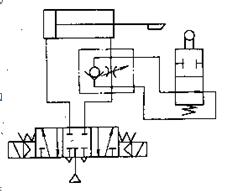

过载保护回路

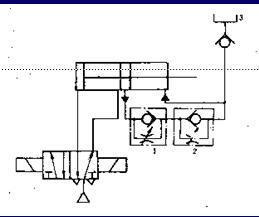

正常工作时,阀1 得电,使阀2 换向,气缸活塞杆外伸。如果活塞杆受压的方向发生过载,则顺序阀动作,阀3 切换,阀2 的控制气体排出,在弹簧力作用下换至图示位置,使活塞杆缩回。

气动系统一般压力较低,所以往往是通过改变执行元件的受力面积来增加输出力。

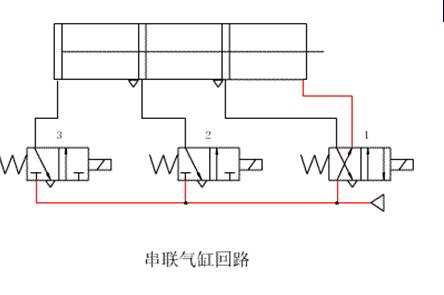

串联气缸回路

通过控制电磁阀的通电个数,实现对分段式活塞缸的活塞杆输出推力的控制。

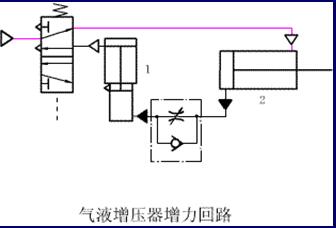

采用气液增压器的增力回路 利用气液增压器1 把较低的气压变为较高的液压力,提高了气液缸2 的输出力。

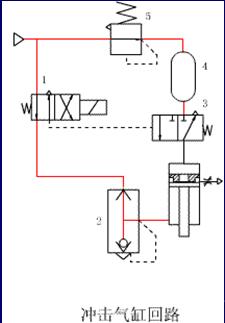

冲击气缸回路

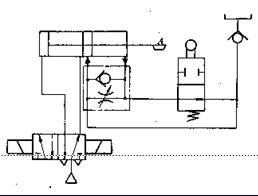

阀1 得电,冲击气缸下腔由快速排气阀2 通大气,阀3 在气压作用下切换,气罐4 内的压缩空气直接进入冲击气缸,使活塞以极高的速度运动,该活塞所具有的动能转换成很大的冲击力输出,减压阀5 调节冲击力的大小。

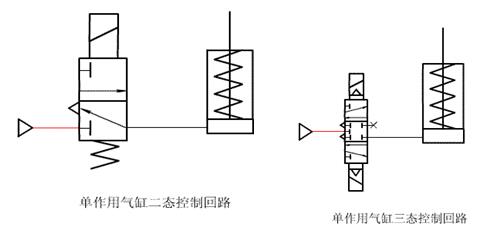

单作用气缸换向回路 用三位五通换向阀可控制单作用气缸伸、缩、任意位置停止。

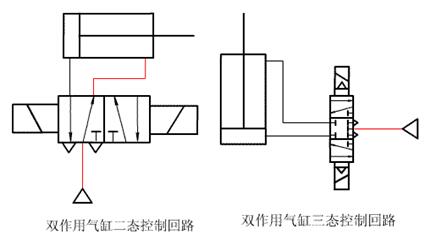

双作用气缸换向回路

用三位五通换向阀除控制双作用缸伸、缩换向外,还可实现任意位置停止。

气动系统功率不大,主要用节流调速的调速方法

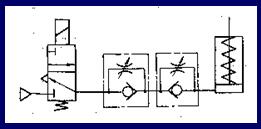

气阀调速回路

单作用气缸调速回路

用两个单向节流阀分别控制活塞杆的升降速度。

单作用气缸快速返回回路活塞返回时,气缸下腔通过快速排气阀排气。

排气节流阀调速回路

通过两个排气节流阀控制气缸伸缩的速度

缓冲回路

活塞快速向右运动接近末端,压下机动换向阀,气体经节流阀排气,活塞低速运动到终点。

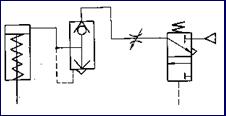

气液联动速度控制回路

由于气体的可压缩性,运动速度不稳定,定位精度不高。在气动调速、定位不能满足要求的场合,可采用气液联动。

气液缸串联调速回路

通过两个单向节流阀,利用液压油不可压缩的特点,实现两个方向的无级调速,油杯为补充漏油而设。

气液缸并联且有中间位置停止的变速回路

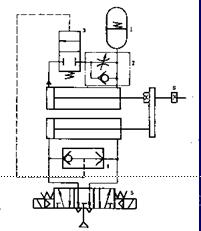

气缸活塞杆端滑块空套在液压阻尼缸活塞杆上,当气缸运动到调节螺母 6 处时,气缸由快进转为慢进。液压阻尼缸流量由单向节流阀2 控制,蓄能器能调节阻尼缸中油量的变化。

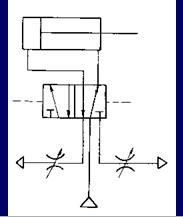

位置控制回路

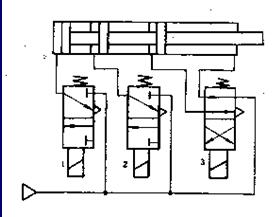

采用串联气缸定位

气缸由多个不同行程的气缸串联而成。换向阀1、2、3依次得电和同时失电,可得到四个定位位置。

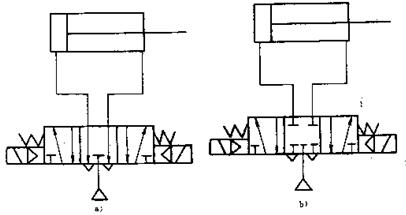

任意位置停止回路

当气缸负载较小时,可选择图a 所示回路,当气缸负载较大时,应选择图b 所示回路。当停止位置要求精确时,可选择前面所讲的气液阻尼缸任意位置停止回路。

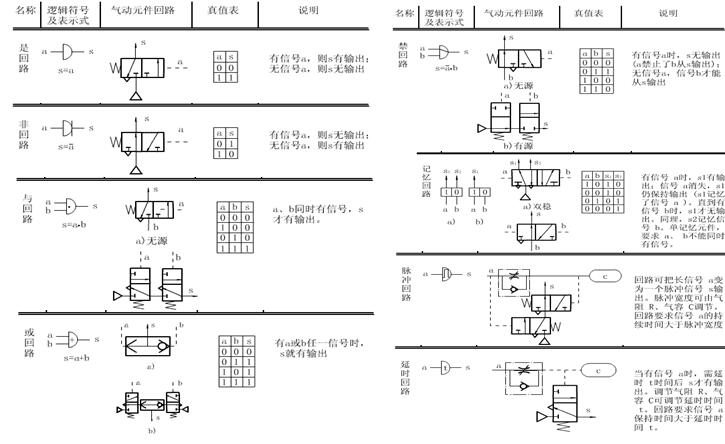

基本逻辑回路

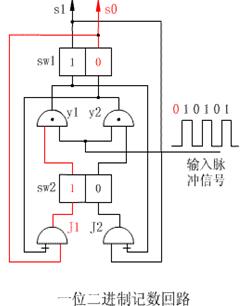

由气动逻辑元件组成的一位二进制记数回路

设原始状态双稳SW1的“0”端有输出s0,”1”端无输出。其输出反馈使禁门J1有输出,J2无输出。因此,双稳SW2的“1”端有输出,“0”端无输出。当有脉冲信号输入给与门时,y1有输出并切换SW1至“1”端,使s1有输出。当下一个脉冲信号输入时,又使SW1呈现s0输出状态,就这样使SW1交替输出,起到分频计数的作用。

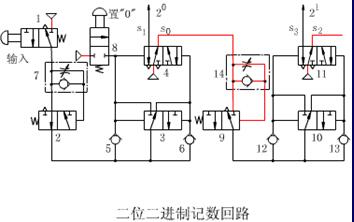

由气阀组成的二进制记数回路

假定初始状态为图示状态,第一次按下手动阀1,高压气体经阀2、阀3 到达阀4 右侧,使阀4 切换至右位,s1 输出,第20 位输出为1。与此同时,阀3 也被切换至右位,但此时阀3、4 的右侧都处于加压状态,因此阀4 仍维持s1 输出状态。当松开阀1,或经过一段时间后,单向节流阀7 后的压力升到一定值使阀2 换向,单向阀5、6 将随之开启,使阀3、4 的左右两侧的空气经阀2(或阀1)排出。

第二次按下阀1,因阀3 已被切换至右位,高压气体进入阀3、4 的左侧,切换阀4 使s0 输出,s1 无输出,使20位变为0 。阀4 的输出经阀9、10 到达阀11 右侧,使阀11 切换至右位,使s3 输出,第21 位为1。第三次按下阀1 时,20 位也变为1。