气源净化系统设计中几个技术问题的讨论

气动马达发展到今天, 其本身的可靠性是毋容置疑的, 而所有气动装置的可靠性很大程度上依赖于气源净化系统的完备和可靠。从一定意义上讲, 无论电动还是气动, 所有过程控制系统都以气源净化程度为可靠性的前提条件。

空气净化系统的除湿、除油、除尘是它的三大任务。同时也要考虑系统的经济运行, 操作和维护的便利。综合性地运用多种分离手段, 才可以构成一个完备而又经济的空气净化流程。

1. 几种空气净化流程的比较

1.1 2 种不同传统流程

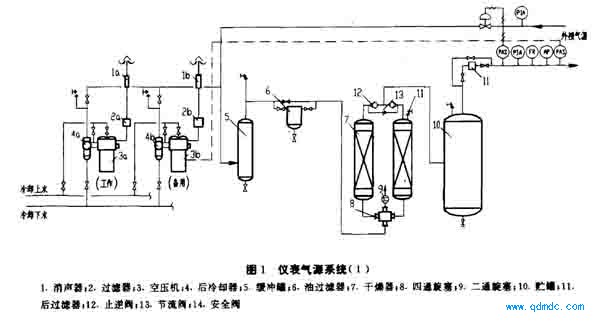

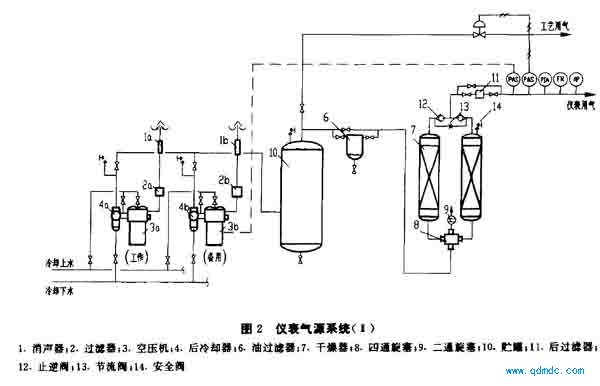

目前一般的设计资料提供的流程大致以图1 和图2 提供的流程图最具代表性。

从图1 和图2 两种流程的比较来看, 我认为图2 的系统较为合理, 其主要特点在于

贮罐放在干燥器之前, 贮罐容积很大, 空气出冷却器之后, 进入一个突然膨胀的大空间, 空速大大下降, 停留的时间较长, 空气也得到一定冷却, 水分和油污很大一部分可以分离沉降, 从而减轻了油过滤器和干燥器的负担, 现场实测也说明这里排出的水分占总水量的6 0% 以上。

1.2 采用混合分离手段的新流程

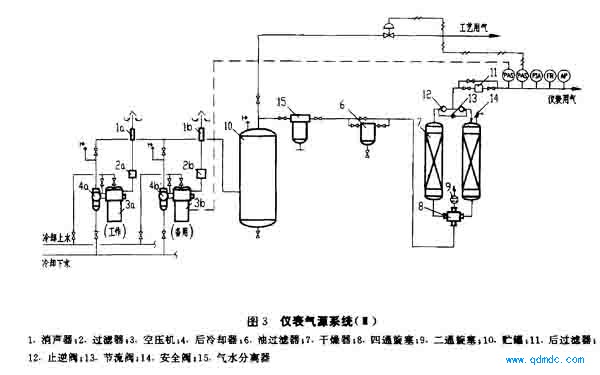

目前普遍采用无热再生空气干燥器, 为了进一步减轻干操器的负担, 把图2 所示的

流程作进一步完善, 形成了图3 所示的流程图。其特点是干燥器之前, 再设置一级机械分离, 这样物理吸附和机械分离混合采用, 使干燥器的节流阀的开度可以调到最小。可以大大节约干燥再生用气, 无热再生干操器的主要弱点得到弥补, 其作用可以得到更充分的发挥。

2. 空气净化系统的任务和设计

要素分析

2.1除湿

由于无油润滑压缩机的采用, 除油显得不那么突出。装置结构简单, 除尘只是一个过

滤器, 也不太被人们重视, 而水分的存在量大, 且对仪表的威胁来得快, 影响面也大, 不得不视为净化过程的首要任务。

2.1.

1 水的来涯

空气压缩后, 单位体积内的水蒸汽浓度提高, 随着气体的冷却到环境温度, 露点温度

也相应下降, 水分则开始冷凝而进入系统管路。

2.1.2 除湿过程的温度压力控制

a.温度。在净化过程中, 更具体的说是在气水分离之前, 温度必须足够低。压缩功引

起的温升要尽可能的去掉, 尽可能的接近环境温度。因为饱和水汽压只是温度的函数, 分离之前温升降得彻底, 则水分析出得彻底, 只要机械分离效率高, 其后的管路上就不可能再产生冷凝水。下一步的无热再生空气干燥器就几乎没有什么负担。

b. 压力。

净化系统维持较高的操作压力一方面是干操剂吸附能力可以提高; 另一方面较高压力时单位体积中水汽浓度高, 分离得净(0.8 M aP ), 而将来进入仪表时, 工作压力减至0.14 M P a , 已经没有游离水分的空气经减压膨胀, 水汽浓度进一步下降, 而获得深

度干燥。无热再生空气干燥本身就是按这个原理工作的。

2.1.

3 带压露点法

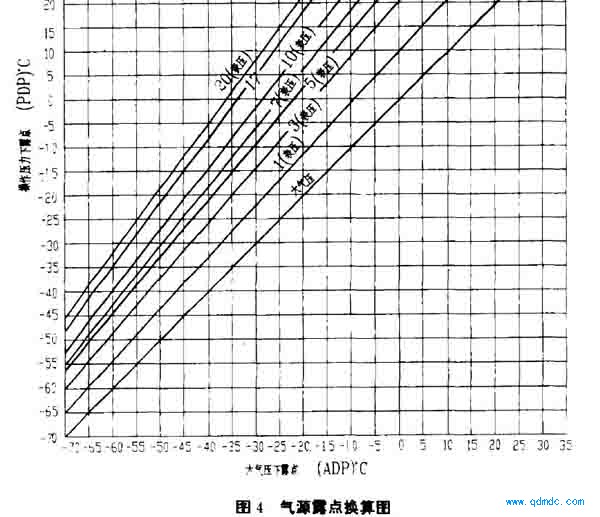

无论那种除湿方式, 过程要把握的核心是露点控制, 而C D 50 A 16 一84 标准提供的

仪表供气设计规定也是以露点控制作为除湿要求的标准的, 即带压露点法。它是针对我国以往流行常压露点法而提出的。该标准指出仪表供气“ 操作压力下的露点应比供气系统工作环境( 场所)最低温度低10 ℃ 。

根据这条规定, 并参照图4 , 若环境最低温度为一5 ℃ 则在图4 纵座标上找到一5 ℃再往下选一15 ℃ 点, 若工作压力选0.7M P a , 则从一1 5 ℃ 引水平线找到0.7 M P a(表压) 线的交点, 然后从交点引垂直线与横座标相交找到一37 ℃ , 也即从带压露点折算得到的常压露点, 这就是所谓带压露点法。这个换算图完成了带压露点法与常压露点法的衔接。

同样利用图4 也可以看出, 净化系统如果维持0.8 M Pa 的较高操作压力, 同时在机

械分离之前, 气体降到了环境温度, 该冷凝的全部冷凝净了, 这样再减压到0.14 M P a 时也可以获得露点较低的干燥空气。问题的关键在机械分离之前, 是否降到了环境温度, 这个环境是指室外输送空气管路的环境。否则,输送管路上会产生冷凝。这里要说明的是, 只要净化过程掌握好温度和压力, 机械粗分离可以充分发挥它结构简单无能耗的长处。与物理吸附的干燥剂配合使用, 可以在获得气质绝对保证的同时尽可能降低净化过程本身的能耗和物耗。并不是主张放弃无热再生干燥器, 无热再生干燥器再生用气大幅度降低后, 它的气质保证作用是不可忽视的。如上例所述。

单靠机械分离要做到一37 ℃ 的常压露点是不可能的( 当然环境温度也不是总在一5’C )。

2.2 除尘

除尘虽然装置上结构简单, 但尘埃却是气动装置气源故障的直接原因, 因而还是必不

可少的一环。

2.2.1 尘埃的来源

尘埃来源于两个方面: 一方面是从外界环境中吸入, 另一方面是在净化过程中产生的。后者最突出是干燥剂在容器中的气流冲击下, 生成了新的尘埃, 而这点是不容忽略的

2.2.2 尘埃的控制

尘埃的过滤固然是防守把关的措施, 但是尘埃的控制应当首先从抑制其产生的途径上来考虑。

a. 空压机的进口目前一般都由厂家提供了消声器, 吸气口位置离地面都较低。应当

把进气口尽可能装得离地面高些, 特别是一些已将进气口引到室外的机组。使压缩机从周围环境中吸入的尘埃尽可能的少, 这样不但保护了压缩机工作腔体内的易磨损机件,而且减轻了后续过滤器的负担, 也使进口滤网的阻力减小, 清堵周期延长。

b.常规采用的无热再生空气干燥器有两个毛病: 一个是内部气体流向不合理, 干燥

塔内的气流总是由下而上, 塔内硅胶粒子不可能完全填实, 而这些粒子被气流反复冲激得不断撞击塔壁和出口金属滤网, 造成破碎。如果气流由上而下, 则可以避免这个缺陷。其次是出口过滤装置太短, 如果让过滤网下插,进入硅胶层内, 上述情形也有所改善. 当然这样可能使干操空程缩短点。

2.3 除油

无油机的采用, 除油问题变得不甚突出,但无油机也只是活塞和缸体无油润滑, 曲轴

箱仍然是有油的, 飞溅的油液仍然可以进入气路系统中, 只是比有油机的油污大大下降了而已。因而国标提出了< 8*10.6 的指标

油污对仪表影响比水分的影响要严重得多。因为它的清除要困难得多, 对表内机件的损坏也可能是根本性的损坏。即使是少量的油污也应当在清除之列。

此外, 油污还可以粘附在干操剂的表面上, 降低干澡剂工作效率, 因而除油的工作应

当在干操步骤之前完成.

当然油污的数量较少, 采用无油机的系统如果增设一个除油装置, 则可绝对保证油

污的除尽。

3 设备的选择和安装运行的要点

以图3 为例。

3.1 气体压编部分

3.1.1 增大过滤容

最好使过滤网的面积为原过滤器的3 ~4 倍, 对实际运行中的气体阻力可以大大减

小, 猪理周期延长。安装高度尽可能离开地。

3.1.2 采用无油机

压缩机应当采用无油机。流量固然按需要确定, 压力尽可能偏高一些(0.8 ~ 1.0M P a)

。使用一段时间的压缩机由于压力达不到铭牌额定值, 要及时处理, 长期低压运行对

净化过程不利, 同时压缩机本身的泄漏也会越来越大。

3.1.3 增设一级水冷

后冷却器一般由压缩机带来, 往往冷却效果不够好, 不能充分降低压缩带来的气体

温升, 影响除湿质量, 最好是增设一级水冷,其大小与原冷却器相当。使用一段时间的冷却器, 一般总是由于冷却水的污泥淤塞, 使冷却效果下降, 应当及时清理, 保证冷却效果。

3.2 除湿部分

3.2.1 确保贮罐容积

贮罐的总容积最好达到10 m 3 , 使空速得到充分的降低, 以利于水分的冷却和沉降。

进出口的设置可以依照旋风分离的做法, 创造旋风分离的条件。实际上60 % ~ 70 % 的水可以在贮雄分离出来, 贮维底部设置空气疏水器, 但必须注意串上过滤器, 以保证疏水器的正常工作。

贮罐运用得好, 不单发挥了气体贮备的作用, 而且是一个很好的气水和油气分离器。

3.2.2 机械除湿

增添一级Q F G 系列的过滤器主要的目的是使进入干操器之前的水分进一步分离,

使除湿达到90 % 以上, 这样干操器的负担减轻到10 % 以下。负担减轻, 再生用气量才可以大大减小。

Q F G 最好是多组并联, 我厂是4 组并用, 一来方便清理, 二来降低运行阻力。

3.2.3 干燥器

由于机械除湿的并用, 干操的负担已大大减轻, 节流阀可以尽可能的减小开度, 具体

开度可以按测定的出口湿度而定。

建设生产厂家在气体流向上作改变以利于延长干操剂的寿命, 同时也减少粉尘的产

生。切换装置也显得繁复而不可靠, 可以也应当进一步简化。

3.3 除油部分

由于采用无油机的同时, 除油器设置在贮罐之后, 油污的量已经减到极小程度, 实际

上新增的Q F G一04 也有油分离的作用。因而一般来说油过滤器已经不是十分必要的。对于要求较高的系统, 可采用Q Z C 型除油器。

3.4 除尘部分

后过滤器必须设置在干燥器之后, 作最后把关, 不能忽略干燥器产生的尘埃。干燥塔

本身出口的过滤网, 只是阻挡大颗粒的干燥剂之用, 根本无过滤尘埃的功能。I E G 标准控制含尘量为< 0.1 9 / m , 。化工部标准为< 1 m g / m 3 。尘埃控制粒径国外普遍规定在3 um 以下, 化工部标准也按3um 作了规定。目前国内过滤器中Q F G 和Q F H 仅能保证40 ~ 60 拌m 这是完全不符合要求的。系统干管上的除尘器必须采用Q K L

系列或采用SM C 公司的主干过滤器A F F系列产品, 才能满足要求。

4 净化系统之外的净化

作为气源的空压站做好了净化的工作,但在空气送往各个用气终端时, 中途仍可能

存在污染。这里把空压站之外的输送, 使用过程中的净化作为一个间题提出, 是为了构成一个完备的防线。

4.1 其他工艺用气点有可能因各种故障, 把某种工艺介质引人空气系统, 例如某氮肥厂把铜洗液体带入空气系统, 造成系统破坏。这点必须根据各自不同情况加以防范。

4.2 满足了流程、设备选型和配置要求之后, 系统投入运行之前, 必须严格注意清理,

直至最终的仪表用气点之间的管路的清洁工作, 仍然是十分重要的。

4.3 进入仪表之前的现场减压过滤器, 不能沿用以往的Q F H 一I n 产品, 必须把滤芯微孔直径改为< 3 拌m 规格产品。控制室内的减压过滤也是如此, 否则保证不了除尘的可靠性。