压缩空气系统常见问题的思考

1. 压缩空气是廉价的

电机驱动式空气压缩机每年要用去超乎想象的能源。一台压缩机的年运行成本大致和当初购买压缩机的价钱相当。

在美国,一台100马力的空气压缩机的购买价格大概是$30,000到$500,000。同样一台机器每年运行6000小时(电机效率90%、电费每度$0.07)电费约为$34,800。

100马力X0.746X6000小时/0.90X$0.07=$34,813

我们算一下中国的,我厂一台40立方的空气压缩机,当初采购成本是55万人民币,其电机功率为250KW,电费我们按每度0.50元,功率因数按0.90,同样按每年运转6000小时计算。

250KwX6000X0.50/0.90=833,333元

这还没将每年的维护费用记入,是不是很可怕。

所以,使用压缩空气的每个人都应该很清楚压缩空气实际上并不便宜,都应该认识到压缩空气的能耗是很大的。

2. 气体泄漏损失

在空气系统中,泄漏非常常见,以至于习以为常,对其损失缺乏足够的认识。

其实在压缩空气系统中通常的节约成本的机会就是控制(减少)管路泄漏。有效的泄漏控制能带来巨大的回报。

资料显示(参考文献1),一处1/4"大小的泄漏点,在压力为100psi(约0.7Mpa)情况下,其体积流量为100CFM (ft3/min,1CFM=0.4719升/秒=28.314升/min)。每分钟将跑掉约2.8314立方的压缩空气。如果每天24小时,电费是每度0.50时,这个点每年将浪费99000元。这是一个多么惊人的数字。

检测和监控空气泄漏不要光注意管路系统,实际上,气阀、管接头、连接件、气缸、气动工具等一切系统构件都可能有泄漏。

但是很重要的一个是,要记住压缩空气系统的整体关系:如果压缩机控制和气体传输系统工作不正常,控制泄漏并不一定转化为能耗的降低。

3. 压缩机控制

所谓压缩机控制,就是让压缩机的能耗跟随空气的消耗量变化而变化,对往复式、旋转螺栓式、离心式压缩机,有多种控制类型的控制系统。压缩机控制将空气的消耗下降转化成系统能耗的下降。这一降低能耗的过程是自动实现的。

但是,在很多工厂中,采用的是使用多台压缩机来实现这一功能:空气需求大时多台压缩机同时工作,需求量少时减少开动的压缩机。--这样需要更多的设备投资,效率又非常低下。

4. 管路的压力损失

减少管路的压力损失是非常重要的,管路的压力损失直接浪费了能耗。

资料显示,压力每上升或降低1磅,能耗就上升或下降0. 5%,那么每减少10psi(0.07Mpa)的压力损失能节约5%的能耗(参考文献1)。一台40立方的压缩机每年降节约83,3333×5%=41,667元。在多台压缩机情况下,这种节约会更多,因为管路的共用的。

通常,空气系统通过增大压力来克服压力损失。压力损失通常存在于管路系统和干燥器中,每年这些地方都在大量地花钱。

下面是一些常见的问题:

1.)管径过小,例如:10米长3/8"的管子。使用气动工具时用很长的橡胶管,而不是1"的管路带一小段软管。

2.)用T型三通,而不是用30°或 45°的三通。

3.)为了省钱,使用尺寸不够的过滤器和干燥器。

5. 管路污染

在管路安装或修理时会犯一些共同的错误,比如让灰尘、铁锈、油份进入空气管路中。这些会阻碍气体的供应,并严重影响系统可靠性。

污染会影响气体的流动速率,管路尺寸的减小导致气流速率上升。

对于压缩空气管路的流速在不同的部分有不同的要求。一般来说,内部(指压缩机,干燥机,内部过滤器到总管)的空气流速在20ft/s(6.1m/s)到30ft/s(9.15m/s)之间,不能超过30ft/s。而对于从总管到用气点的管路的气体速率不能超过50ft/s(15.24m/s)。气体速率可以用下列公式计算:

气体速率(米/秒)= 气体流量 (立方/分) / 气体压缩率/管截面积(平方米) /60

举例:40立方的压缩机,采用100mm的主气管,压缩机出口压力0.8Mpa

气体压缩率=压缩气体压力/标准大气压=0.8Mpa/0.1013Mpa=7.89 (理想、等温情况)

管截面积=3.14*0.05*0.05=0.00785平方米

气体速率=40(立方/分) / 7.89 / 0.00785(平方米)/ 60=10.76米/秒

计算可知,内部管路应该大于100mm比较好。如果系统的总截面积由于污染而下降,可能导致气体速率过大。

用气点的进气应该总是从总管或储气罐的上部引出,这样可以防止污染进入用气设备。实际上这对于空气中的水份也是同样有效。

在一般的工厂,在初始安装时一般是符合要求。但是在以后增加用气点时,往往只图方便,很随意地引管,甚至就从排污点取气。

6. 压缩空气中的水份处理不当

压缩空气中含有很多的水份,必须进行干燥处理。

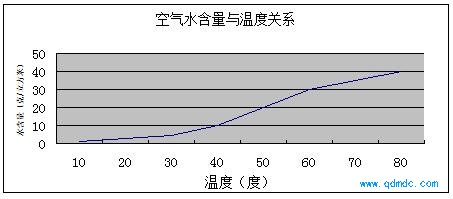

图1是空气水含量与温度的关系(大气湿度为80%)。

让我们来计算机一下,一台40立方的压缩机工作8小时,应该多少水进入空气中。

设大气温度为30度,压缩机工作时,空气压力上升到.08Mpa,温度上升到70度。从图1看出,空气的含水量从4.5克/立方上升为35克/立方,工作8小时,空气将吸入的水份计算如下:

8(小时)*60(分钟/小时)*40(立方/分钟)*(35-4.5)(克/立方)=604,800克

大约有600升水,600ml的啤酒瓶可以装满1000瓶!

图1

当压缩空气降到30度时,这些水将全部析出。如果不能良好的干燥处理,这些水份将对系统到来许多不良影响,不如:

•水份破坏气动工具或生产设备的润滑,导致停机,增加维护量;

•腐蚀阀芯和阀套;

•在气体分配系统中产生过多的铁锈和水垢,对系统造成污染;

•水可能回流到压缩机,造成其机械损坏;

•气体干燥器过载;

•过滤器损坏;

•甚至影响产品质量。

在一般工厂中,压缩机的出口都设置有干燥器,只是有时候为了“节约”成本,而选择规格不足的干燥器。对于现场,一般都没有干燥装置,而通过储能器的底部排水来解决。实际情况是,大量的水进入气动元件及气动工具和设备中,从而气动故障大量出现,这在南方春夏季节十分常见。

由于水对气动系统的不良影响很大,所以对此问题要特别重视。

首先,压缩机总干燥器一定要准确选择,不能只看眼前省钱。

其次,在现场,虽然通过储能器底部排水不是完全不可以,但是通过设置一些自动排水装置是既经济又可靠的选择。

7. 供气压力过高

供气压力的大小取决于整个用气系统的需求,供气压力不应该超过系统需求的压力。但有时候,在某个特定的用气点可能需要比其他部分都要高的压力,在这种情况下,大部分工厂都采用提高压缩机的出气压力来满足。这实际上是很不划算的。 正确的做法是单独为特定的需求设置一个小型的高压供气设备,这样可以降低主压缩机的供气压力,从而直接减少能耗。

8. 培训

操作和管理压缩空气系统需要许多人的劳动和智慧,节约能耗需要每个人作出自己的努力。

为了提高节能的效果,系统中每个人必须了解压缩空气的成本,也必须清楚空气系统各元器件之间的相互关系。

那些对员工进行了足够的培训,让每个人知道节约能源的重要性和方法的公司,获得了很大的回报。这种培训的回报是立即见效的,能源会最大限度地被节约。

9. 问题处理信息

温度和压力读数有助于故障的解决,比如在确定故障位置时,可以用来隔离问题的各种因素。

与正常读数信息比较,实际读数还可以用来观测问题发展趋势。

这些读数通常要设置在元器件的前面和后面,这些元器件包括压缩机、后冷却器、干燥器、储能器、气动工具、过滤器等。

在一个空气系统,温度的上升是出现问题的最明显的表现。通过长时间持续地记录温度的变化,可以建立一个故障预警模型。采用红外测温设备就是一个很好的选择,这种手持式设备只要简单地对准物体而不需接触就可以直接读出该处的温度。

监控压力的变化是另一个有用的故障诊断工具。在管路上设置一些快换插接头,测量时秩序简单地将一个配套的压力表插进去就可以读出该处的压力了。

10. 更换压缩机油和过滤器

建立一套预防性维护程序对延长压缩机的寿命是必需的,其中最重要的是:这个PM程序对你的系统情况是适合的。

通过测量压力下降、通过常规的油品分析来监视过滤器和润滑的状况。这样有助于建立更换周期,从而对压缩机提供最好的保护。油品分析对压缩机诊断是一个很有用的工具。每个季度的取一次样就足够用来跟踪正常磨损了。

决定是否更换进口空气过滤器的最好办法,是测量位于过滤器与压缩机进气口之间的管道的阻力。这可以用水柱压力表、空气过滤器压力指示器或者校准为水柱的盘式压力表来测量。一般设备制造商会提供一个标准,当这样一个阻力达到某个水平,就更换过滤器。国外一般规定是10到20 IN水柱,约合0.025-0.050bar。