气动技术的发展历史、应用现状

气动技术的发展经历了几个主要的历史发展阶段。至二十世纪年代初,大多数元件从液压元件改造或演变过来,体积很大。二十世纪年代,开始构成工业控制系统,应用成体系,不再与风动技术相提并论。在二十世纪年代,由于与电子技术的结合应用,在自动化领域得到广泛的推广。二十世纪年代则是集成化、微型化的时代。二十世纪年代末本世纪初,气动技术突破了传统的死区,经历着飞跃性的发展,重复精度达的模块化气动机械手,低速平稳运行及高速运动的不同气缸相继问世。在与计算机、电气、传感、通讯等技术相结合的基础上产生了智能气动这一概念气动比例与伺服、智能阀岛、模块化机械手。气动伺服定位技术可使气缸在低速运动情况下实现任意点自动定位。智能阀岛技术十分理想的解决了整个自动化生产线的分散与集中控制问题。呈现着微型化、集成化、模块化、智能化的发展趋势。

伴随着微电子技术、通信技术和自动化控制技术的迅猛发展,气动技术也不断创新,以工程实际应用为目标,得到了前所未有的发展。

另一方面,气动技术作为“廉价的自动化技术”,由于其元器件性能的不断提高,生产成本的不断降低,被广泛应用于现代工业生产领域。在现代化的成套设备与自动化生产线上,几乎都配有气动系统。据统计:在工业发达国家中,全部自动化流程中约有装有气动系统,有的包装机械,的铸造、焊接设备,的自动操作机、的锻压设备和洗衣设备、的采煤机械,的纺织机械、制鞋业、木材加工、食品机械、的工业机器人装有气压系统。日、美、德等国的气动元件销售平均每年增长超过。许多工业发达国家的气动元件产值己接近液压元件的产值,且仍以较大速度发展。

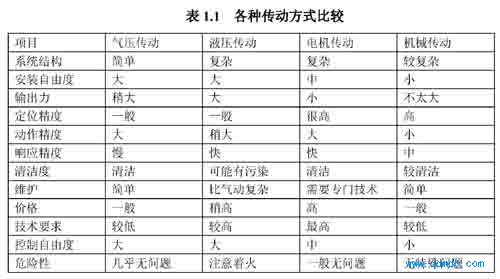

气动机械手是气动技术应用的成功典范。它是将气动技术和控制技术应用于一体,从而达到实现一定功能的目的。与其它控制方式的机械手相比,具有价格低廉、结构简单、功率体积比高、无污染及抗干扰性强等特点,表给出了各种控制方式的比较。

气动定位系统是气动技术应用的另一个成功例子。己经由传统的两点可靠定位,

发展到任意位置定位。传统的气动系统只能在两个机械调定位置可靠定位,并且其运

动速度只能靠单向节流阀单一调定的状态,经常无法满足许多设备的自动控制要求。

因而电气比例和伺服控制系统,特别是定位系统得到了越来越广泛的应用。因为采用电一气伺服定位系统可非常方便地实现多点无极定位柔性定位和无极调速,此外利用伺服定位气缸的运动速度连续可调性以代替传统的节流阀和气缸端部缓冲方式,可以达到最佳的速度和缓冲效果,大幅度降低气缸的动作时间,缩短工序节拍,提高生产率

早期的气动机械手,由于无法做到气缸任意位置上的定位,因此气缸的定位是靠选择它的两个终点位置来实现的。如选用多位气缸,他的定位长度由气缸的行程预先来确定。如果需要增加一个停顿位置,或者要改变其中两个位置之间的距离,原来设计的多位气缸便完全失去功能,如果要求停的位置越多,那么它的滑块导向机构设计就越复杂。也有在其外部设立固定挡块来限制位置定位的由于受到挡块本身尺寸的限制,两个相邻的位置的距离必须大于挡块的尺寸,且挡块也经不起重载和高速冲击。随着气动伺服技术的发展,使气缸在行程内任意位置上的定位成为可能。日本公司和德国公司等都开发出了可在任意位置定位的气缸,其定位精度可以达到士以内。气动伺服系统的出现,使气动机械手实现了在任意位置的定位,大大扩展了其在工业自动化领域的应用范围。

现代气动机械手的基本结构是由感知部分、控制部分、主机部分和执行部分四个

方面组成。采集感知信号及控制信号均由智能阀岛来处理,气动伺服定位系统代替了

伺服电机步进马达或液压伺服系统;气缸、气动马达、摆动马达完成原来由液压缸或机械所作的执行动作:主机部分采用了标准型材辅以模块化的装配形式,使得气动机械手能拓展成系列化、标准化的产品。人们根据应用工况的要求,选择相应功能和参数的模块,像积木一样随意的组合,这是一种先进的设计思想,代表气动技术今后的发展方向,也将始终贯穿着气动机械手的发展及实用性。

相对来说,我国的气动技术起步较晚且应用还很不广泛,有待进一步的大力发展。从年上海建立第一家气动元件厂开始,经过多年的发展,己形成了一个独立的行业。然而无论从产品规模、种类、质量、销售额、应用范围,还是从研究水平、研究人员的数量上来看,我国与国际先进水平相差甚远。而且,气动技术的应用远远低于国际先进水平。如在国外工业发达国家,气动行业产值为机械工业产值的,而我国目前只有。我国气动技术应用水平也远远低于国际先进水平,控制技术仍局限于普通的点位开关控制,气动伺服技术,尤其是电气比例伺服技术的高精度、高响应应用甚少。

因此,气动技术在工业上推广应用,对加快我国工业自动化发展速度,提高我国工业产品在国际市场的竞争能力,意义巨大