气动马达配气阀结构设计

气动马达配气阀主要由启动阀、供气阀、换向阀、紧急制动阀、过载保护阀和分配阀集成在一起的复合结构。主气路由于是绞车的动力气源所以采用φ32的管径进行设计。控制气路由于无气源消耗,仅通过气压实现管路通断信号的传递,所以采用φ6的管径进行设计。

1.启动阀结构设计

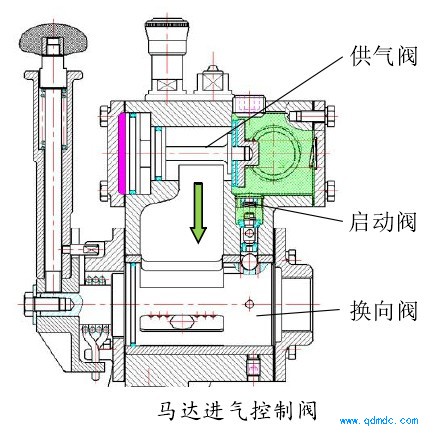

如图1所示,进气控制阀由启动阀、供气阀和换向阀组成,其主要作用是控制马达转动换向工作。启动阀是配气系统正常工作的首个控制门户,其决定着马达启动

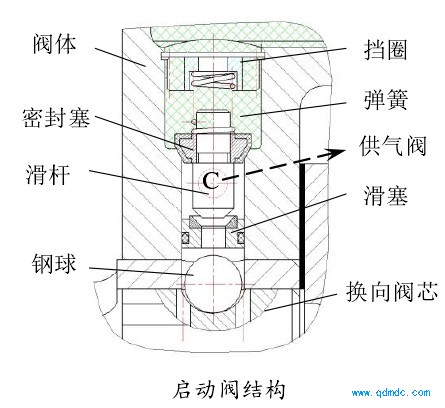

与停止,由密封塞、滑杆、钢球、滑塞、弹簧和挡圈等主要结构组成,如图2 所示。

经过气动三联件混有油雾的高压气体经过管道至供气阀右侧空腔内(绿色区域),

转动换向阀手柄,其换向阀芯触动钢球上移3mm,推动滑塞顶开启动阀密封塞,主

气源的控制气流经过启动阀的C气口和阀体内部气道至供气阀左侧空腔内(粉色区

域);压缩气体作用在供气阀左侧阀芯右移推开密封盘,主气源经过密封盘与阀体之间的间隙下行至供气阀阀芯上,通过阀芯与阀体铜套之间的气道截面向马达气缸供气,马达开始转动。

手柄转至中间位置时,启动阀自动复位,密封塞在弹簧作用下移并隔断主气源进

入启动阀,供气阀左侧气体膨胀推开启动阀下侧的滑塞,气体经滑塞中间气口由换向阀芯排气口排出,在复位弹簧作用下密封盘与阀体接触,断开主气源与换向阀接触,无气源供应马达停止工作。

欲使供气阀稳定工作,需保证密封塞与阀体、滑杆与阀塞和阀塞与阀体之间在工

作过程中绝对密封,不得有漏气现象。因此在马达的使用过程中,需定期检查启动阀组件的密封性并及时更换磨损组件。

2.供气阀结构设计

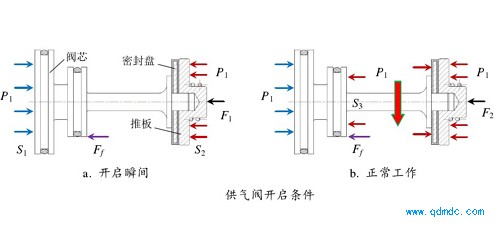

供气阀是一在常态下关闭的气控两位两通阀,控制主气源进入换向阀通道的关闭

与开启,其主要由供气阀芯、密封盘、推板和弹簧组成,如图3 所示。供气阀的开启与关闭由来自启动阀的一支气流控制,在初始状态下,在弹簧作用下自动关闭,当转动操作手柄,控制气流的压力大于弹簧的设定压力,供气阀芯在气体压力作用下打开主气源的流通截面,使主气流进入换向阀。

须值得注意,在阀芯的两道O 型圈与阀芯阀体三者之间形成以封闭体系,其容积随着阀芯的移动逐渐变化,封闭体系内的气体压力随阀芯右移逐渐增大,阻碍启动

阀完全开启,因此需在阀体上应开出呼吸口与封闭容积相通,使其压力等于外界大气压,不阻碍启动阀芯的移动。

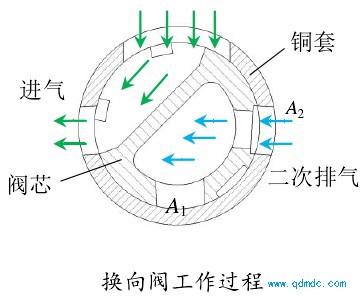

3.换向阀结构设计

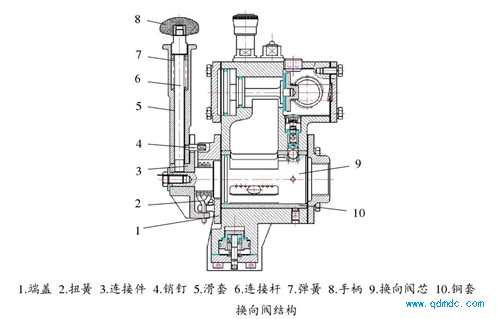

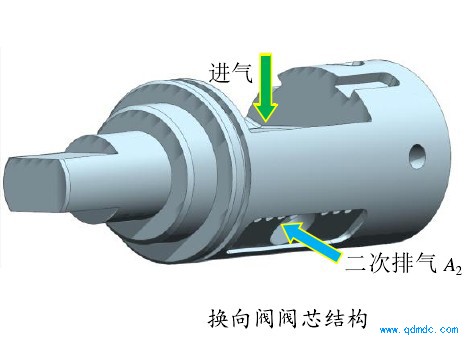

换向阀主要由手柄、滑套、连接杆、扭簧、铜套、阀芯和端盖组成,通过旋转阀

芯切换主气流在阀体内气道的流动次序,实现马达正反转控制。如图4所示,马达

未转动即操作手柄在中间位置时,滑套上的销钉嵌在端盖的沟槽内,锁定手柄位置停止转动。

握住手柄并向上提滑套使销钉脱离端盖沟槽,通时向左或向右转动手柄带动换向

阀芯转动,钢球向上移动并触动启动阀开启,主气源经由供气阀至换向阀上侧空腔内,手柄的转动范围是90°。当马达停止工作时,松开手柄和滑套,滑套上的销钉在扭簧的作用下,自动复位至端盖沟槽内。

当马达满载下降的时候,换向阀还可起到排气节流的作用。马达在余气压缩和二次排气阶段,缸内剩余气体压力作用在活塞上,与活塞运动方向相反做负功。

图5中的阀芯设有两个排气口(A1和A2),气动绞车的使用过程中,在提重物上升时,马达输出扭矩与负载扭矩方向相反,要降低残余气体压力,增大阀芯排气口

截面积(A1≈1116mm2),使缸内压缩气体的压力能充分地转化为曲轴的机械能输出,提高气动马达工作效率;当马达反转提重物下降时,马达输出扭矩与负载扭矩方向相同,在供气量不变的条件下增大气体残余压力,通过残余气体的反向扭矩来降低重物的下降速度,这时需减小排气口的截面积(A2≈229mm2),如图6所示。

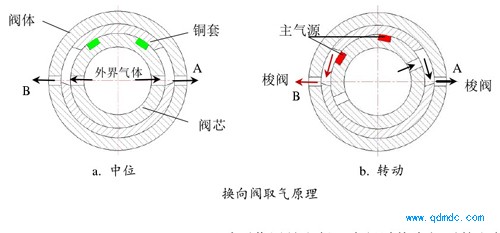

换向阀的另外一个重要作用是取得一支经过换向阀后的主气源和一支二次排气排出的气体,并经过或门梭阀选择一高压气体控制马达的气缸刹车制动。如图6、7a)所示,当换向阀芯在中位时,阀芯上侧空腔无压缩气体,两个取气口(A、B)均与阀芯的排气孔相连,由气口(A、B)取得的气体压力均等于大气压力,刹车气缸抱死,马达不旋转。如图7(b)所示,转动操作手柄,换向阀芯逆时针转动,启动阀和供气阀均开启,阀芯上侧空腔的主气源经过阀芯与铜套的气道由B 取气口流出至梭阀,二次排气的气流由A 取气口流出至梭阀,两者之间的高压气体经由梭阀使刹车气缸松开,马达开始旋转。

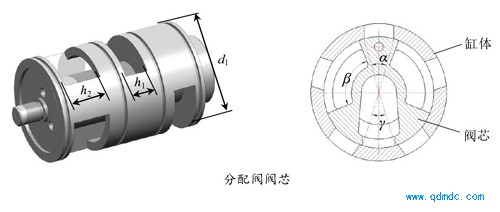

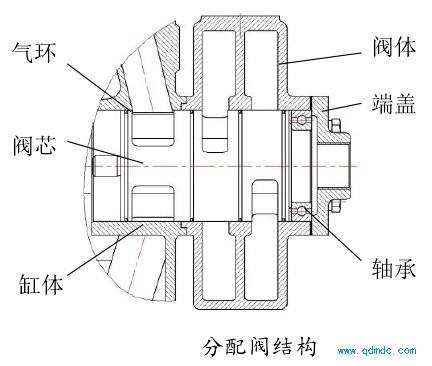

4.分配阀结构设计

根据上一章的分析结果,分配阀的优化是建立在气动马达其他部件结构尺寸、进

排气压力不变的基础之上,即气缸内径D=135mm,曲轴偏心距r=38.3mm,连杆长度

l=168mm。进气压力P1=0.8MPa,排气压力P2=0.1MPa,多变过程指数n=1.2,膨胀

比ε=1.3。新型分配阀相位、阀体的结构如下图8、9 所示。

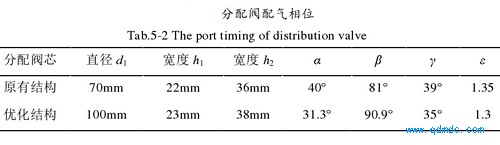

分配阀配气相位如图9所示,阀芯随曲轴旋转按配气相位对马达气缸供气排

气,根据上一章数学模型分析结果,相位优化结果见表。

在原有的结构中,直径为70mm的阀芯与阀体之间采用铜套支撑,之间间隙采用油膜润滑,阀芯的另一端与曲轴通过四根销轴连接。马达在经过长时间使用后,阀芯磨损严重,阀芯与铜套之间间隙变大,油膜已起不到密封作用,相邻的两个气道会产

生串气现象,马达效率降低。如图9所示,阀芯直径增至100mm,其一端与曲轴通过四根销轴连接,另一端采用轴承支撑,分配阀阀芯与阀体接触的圆周线上布有油口,且两者之间采用气环和油膜密封,气环的截面为2mm×2.4mm。此种结构的优点

是相位角对应的圆弧较长,马达进气量大,输出扭矩较大,效率较高;分配阀阀体与阀芯之间无直接接触并布有油膜,磨擦损失较小,阀芯转动平稳振动较小。缺点是阀体、马达缸体、曲轴的销轴口与阀芯的同轴度要求较高,加工复杂;马达供气量增大,对气源和各阀体内气道要求较高。