气动伺服控制

0 前言

气动伺服控制系统由于可以在高温高湿、强磁场、要求防爆等恶劣环境下可靠地工作,以调节阀为代表在过程控制领域得到了广泛的使用。而且,与电气伺服系统相比,气动伺服控制系统具有输出力大、无发热、不产生磁场等优点,在汽车的车身点焊设备、对热及磁场极其敏感的半导体高精度制造设备等工业设备中也发挥着不可替代的作用[1]。另外,贴近我们生活的高速列车的气压减振系统[2]、承载精密光学设备的空气弹簧

式主动隔振台等实际上也是气动伺服控制系统。近些年,由于重量轻、低成本、检测气缸两腔压力可推定外

力等特点,气动伺服控制系统开始被尝试研究应用于机器人手臂、灵巧手、远程手术主从操作系统等[3-5]。

气动伺服控制系统尽管具有上述优点及应用,但本质上还是一种难于控制的系统。首先,由于空气具有压缩性,系统的时间常数大,固有频率低,刚性弱,频响基本都在10Hz 以下。而且,控制对象的容积越大,频响

越低。其次,控制对象为气缸的时候,活塞与气缸缸筒内壁间存在的库伦摩擦力与黏性摩擦力是非线性因素,这导致系统不稳定,容易出现爬行现象,实现高精度控制比较困难。最后,气动控制元器件的流量特性中

有声速流和亚声速流,亚声速流与压力比的曲线为椭圆曲线,这些非线性的影响也不容忽视。

为此,在构筑气动伺服控制系统的时候,需要把握气动伺服的特征,尤其是需要综合考虑控制系统的外部环境、控制精度及其他技术要求、控制器设计制作的难易程度等。

本讲从空气伺服控制系统的分类开始介绍其各类控制系统及其特点,然后以气动伺服控制系统中最基本的空气容腔内压力控制、气缸定位控制为例,阐述控制方框图及控制器的特征,以及温度的影响等。最后,介绍基于高速开关阀的数字控制方法。

1气动伺服系统的分类

气动伺服系统根据控制目标可以大致分成如下几类:

(1)压力控制和力控制

压力控制是指使某一空气容腔内的压力或下流气动管道的供气压力保持一个恒定的值,企业生产工艺中存在很多这样的要求曰力控制则是控制气缸的输出力,使其保持稳定,并能随工艺要求而变化。该类控制中通常使用低摩擦力的膜片缸,在印刷机的纸张、卷箔机的铝箔等的张力控制中被广泛使用。无论是压力控制还是力控制,如精度要求不高、响应要求一般的话,第7 讲<<电/气伺服阀>>中介绍的电/气调压阀基本能实现控制要求[6]曰但如果要求高速响应或高精度控制的话,则必须使用流量比例伺服阀或喷嘴挡板阀来满足高速响应要求。

(2)位置控制和角度控制

气缸的定位控制在工件搬运等生产流程中被广泛使用。这种应用的定位精度通常在0.1耀1.0mm范围内,所以用带抱紧装置气缸或中位封闭的三位方向控制阀并结合自学习控制来构建系统的情况较多。近些年,通过利用内置空气轴承的超低摩擦气缸与高频响伺服阀,可使气缸定位精度达到微米级,并已有实用化的案例.

(3)力与位置的控制

在人工肌肉驱动的机器人手臂、带力反馈的主从控制系统中要求同时进行力与位置的控制。特别是在主从控制系统中,从控制手在对主控制手进行位置跟踪的同时,还需将从控制手前端接触的力实时反馈到主控制手并提示给操纵者[5]。

(4)加速度控制

空气弹簧式主动隔振台、列车的减振系统中,需要控制工作台、列车车身的加速度使其尽量接近零,从而消除外界对其的干扰。该种减振控制通常为加速度控制。此类系统中多用喷嘴挡板阀或喷嘴挡板伺服机构作为控制元件来实现。

(5)速度控制

与电动机马达一样,使用气动马达的时候要求进行速度控制。电动机具有易于控制、控制精度高等优点,这使其在工业领域得到了迅速普及。而气动马达由于不易控制、能量效率低等缺点,使用领域极其有限,现只限于防爆要求的矿井、高速旋转的牙医工具等少数场合。

气动伺服控制系统根据控制方式,可分为模拟控

制和数字控制。模拟控制是使用电/气伺服阀的方式,其控制信号是伺服阀的模拟输入信号,通常有4耀20mA

和0耀5V两种。而数字控制是使用高速开关阀的方式,其控制信号是使高速开关阀开关的高低电平数字信号。

在数字控制中,必须将控制输入的模拟信号转换成数字信号,该转换是通过脉冲调制方式来实现。在模拟控制中,尽管不需数模转换,但需将连续的电气信号转换成流量或压力信号,该转换是通过电/气伺服阀来实现。电/气伺服阀有喷嘴挡板阀、流量比例控制阀、压力比例控制阀,详细请参照本讲座的第7 讲叶电/气伺服

阀曳[6]。

2 空气容腔内压力控制

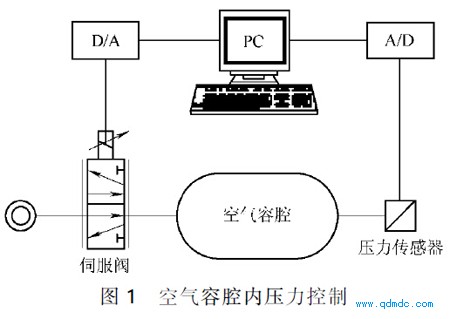

如图1 所示,空气容腔内压力的控制是气动伺服控制系统中的最基本控制问题。以下就图1 的控制系统进行分析,并从中阐述气动伺服控制系统的特征。

3 气缸的定位控制

气缸的定位控制是气动领域研究中被最多涉及的课题,被提出的控制器也多种多样。这里阐述一下气缸

定位控制的相关知识。

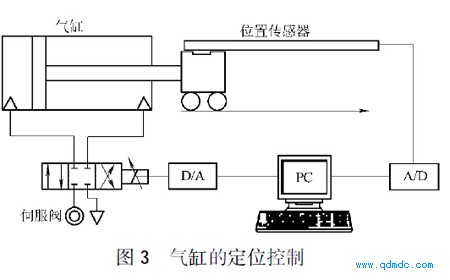

图3 是使用四通流量比例控制阀的位置控制系统。如图所示,位置传感器检测气缸活塞杆的位置并反馈给控制器与目标值进行比较,按下式决定流量比例控制阀的输入:

式中 Kp要要是控制器的比例控制系数。

其值如太小,气缸的动作缓慢,并可能达不到目标位置。调大Kp值,气缸动作会变快,但很可能变为不收

敛,系统开始出现振动。此时,需将速度、加速度、气缸两腔压力等反馈到控制器来改善系统的稳定性。这种控制方式称之为状态反馈控制。状态反馈控制中位置信号之外需要怎样的反馈量取决于控制系统的阶数。

气缸定位控制系统通常可以近似为3 阶系统,所以必要的反馈信号应为位置、速度、加速度。

4 使用高速开关阀的数字控制

近十几年,开关阀的响应速度得到迅速提升,现在市场上的普通的小型电磁开关阀的频响都可达到100Hz。而且,其开关寿命已超过1 亿次,内部构造单纯,可靠性高。由于控制信号为开关量的ON和OFF,适于计算机控制。

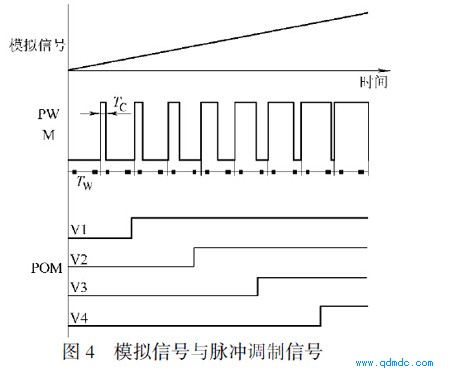

如用高速开关阀,必须使用脉冲调制方式进行控制量的模拟量化。脉冲调制方式有:脉冲振幅调制(PAM)、脉冲宽度调制(PWM)、脉冲位置调制(PPM)、脉冲频率调制(PFM)、脉冲符号调制(PCM)等。其中,PWM 和

PCM为两种主要的调制方式。

PWM是用一定频率的脉冲序列来驱动开关阀,其脉冲宽度根据输入模拟信号来调节变化。如图4所示,Tw 是载波的周期,Tc 是比例于模拟输入信号而变化的开关阀的开阀时间。两者的比Tc/Tw称为占空比。通过改变此占空可以控制开关阀的开阀时间。反相控制2 个三通开关阀就可以获取一个四通伺服阀或比例阀的同等控制功能。

载波的周期Tw越短,控制中的脉动越小,但其最小值取决于开关阀的频响。通常,希望Tw与负载的固有周

期Tf的比值为![]()

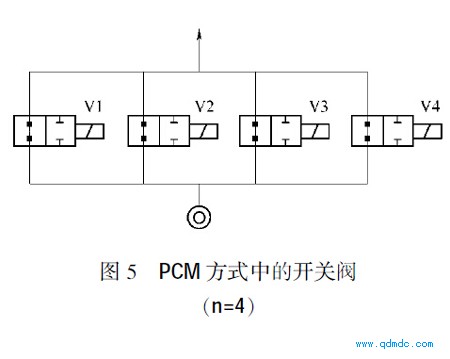

适当选择Tw,载波的成分将起到对气缸活塞与缸筒内壁间摩擦力进行补偿的效果,有利于低速控制。PCM是将模拟信号进行采样后转化为脉冲信号来驱动并列安装的开关阀的调制方式。如以n位分辨率进行采样,通常需要n个开关阀。但将各个开关阀的声速流导按![]() 来设计的话,例如,3个二通电磁阀的声速流导设计成1:2:4的话,就可实现8种流量控制。但是,声速流导按2n序列排列的电磁阀并不好找,而且现在用串口通信或工业总线的汇流板式电磁阀组被广泛使用,小型电磁阀正在成为主流。因此,相对阶梯变化的电磁阀组而言,使用相同声速流导的2n个电磁阀更容易实现。图4、图5就是利用声速流导相同的4 个电磁阀构建的PCM 调制方式的脉冲调制信号和气动回路。

来设计的话,例如,3个二通电磁阀的声速流导设计成1:2:4的话,就可实现8种流量控制。但是,声速流导按2n序列排列的电磁阀并不好找,而且现在用串口通信或工业总线的汇流板式电磁阀组被广泛使用,小型电磁阀正在成为主流。因此,相对阶梯变化的电磁阀组而言,使用相同声速流导的2n个电磁阀更容易实现。图4、图5就是利用声速流导相同的4 个电磁阀构建的PCM 调制方式的脉冲调制信号和气动回路。

蔡茂林

北京航空航天大学自动化科学与电气工程学院