气动马达系统的节能

0 前言

我国进入21 世纪以来,节能环保事业越来越得到重视,一系列的节能政策和节能措施不断颁布实施。尤其2005年底我国首次明确确定节能目标:到野十一五冶期末,万元国内生产总值能耗下降到0.98t 标准煤,比野十五冶期末降低20%左右,平均年节能率为4.4%。2006 年8 月,国务院发布叶国务:关于加强节能工作的决定曳渊国发2006-28号冤,强调能源问题已经成为制约中国经济和社会发展的重要因素,将节能工作提高到国家发展战略高度。2007 年3 月,国家统计数据显示2006 年度节能率仅为1.23%,未能完成预定目标。2007年4 月,国务院成立节能减排工作领导小组,温家宝总理亲任组长。2007 年6 月,国务院印发叶关于印发节能减排综合性工作方案的通知曳,加大今后4 年节能减排工作力度,建立地方行政首脑问责制等。进入2007 年下半年,取消高能耗企业优惠电费,企业信贷审批中开始引入能耗指标等一系列措施连续出台,国家开始以经济杠杆方式来推动节能减排。2007 年10 月,全面修改的新节约能源法在全国人大表决通过,将节约资源定为我国的基本国策,并于2008 年4 月开始施行。中国正在进入一个全面推进节能减排工作的局面。

在这样一个背景下,可以预见今后几年,越来越多的产业领域、企业都将改变现在不计能耗只顾发展的态势,开始着手采取措施,有计划有步骤地削减能耗。

以此为背景,在工业生产中占据工厂总耗电量10%~20%,有些工厂甚至高达35%的气动系统[2]在我国将不可避免地会成为节能工作的对象。在原油日益高涨、能源问题突出的今天,气动系统使用中浪费严重等问题也引起了人们的关注,气动系统的节能在我国正成为一个重要而迫切的课题。

目前,我国大部分企业对气动马达系统能耗问题认识不足,节能意识淡薄。因此,明确气动系统的能耗,分析当前企业中压缩空气使用状况的合理性,参照发达国家实施节能改造所取得的经验及数据,探讨我国企业实施节能的空间及社会经济效益,把握气动节能的策略,制定行之有效的气动节能措施,对今后深入地开展气动节能活动具有重要意义。

本讲先介绍我国工业压缩机耗电情况,计算压缩空气的成本,随后介绍日本企业气动系统节能实施的成功经验及节能效果,然后分析当前我国企业对压缩空气的各种不合理使用,最后探讨气动节能的技术路线、实用技术以及实施流程。

1 气动系统的能耗

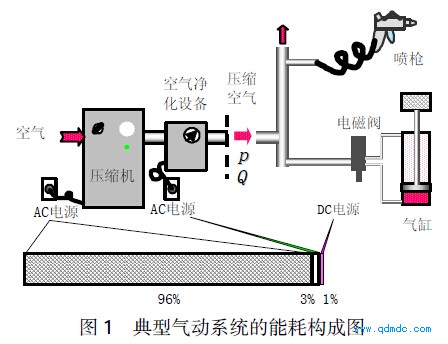

图1 是一个气动系统的构成示意图。空气从压缩机压缩后送入空气净化设备进行除水、除油等净化,之后洁净空气通过管道送往用气设备,如喷枪、气缸等。

如图1 所示,气动系统中压缩机的耗电量约占总耗电量的96%,冷干机等空气净化设备约占总耗电量的3%,电磁阀等控制元器件占总耗电量不足1%。

作为气动系统的主要能耗,工业压缩机的耗电在我国2006 年为1 800 亿kW.h,2007 年高达2 000 亿kW.h,约占全国总耗电量的6%。而2007 年度GDP为我国1.4 倍的日本的相应数字为400 亿kW.h 和5%。这说明我们在调整产业经济结构的同时,还需大力提高气动系统的能源利用效率。

2 压缩空气的成本

众所周知,煤气、天然气有成本,需要购入后才能使用。而空气来自大气,取之不尽,用之不竭,工业现场

很多人都认为使用压缩空气是不需要成本的,对压缩空气成本认识极其淡薄,这也是导致现场浪费的一个主要原因。

工业压缩机的能耗指标通常用野比能量冶来表示。比能量指标表示的是输出单位体积压缩空气所需的平均耗电量,单位为kW.h/m3。该指标在压缩机输出压力为0.7MPa 时在0.08~0.12kW.h/m3范围内,数值越小,表示效率越高。压缩机的比能量因压缩机和输出压力而异。如按我国绝大多数地方的工业按0.6元/kW.h 计算的话,制造1m3压缩空气所需电费为4.8~7.2 分钱。

除电费外,压缩空气制造成本中还有压缩机润滑油、定期保养及设备折旧费等。以年工作时间4 000h的中型螺杆式压缩机为例,该部分成本与电费各占19%:81%。如将这部分成本也计入的话,1m3 压缩空气的实际制造成本为6~9 分钱。

因此,压缩空气并不便宜。建立压缩空气成本意识是气动节能的第一步。

3 日本企业实施的气动节能

当前,中国在气动节能技术的研究和应用上几乎还是一片空白。我国气动用户在气动技术使用中存在效率偏低、浪费严重、欲实施节能也无从下手和缺乏经验等问题。在气动系统节能的研究和实施上,日本走在世界的前列。自1997 年防止地球温室效应的京都协议签订以来,日本全国开始了声势浩大的节能运动,这其中也包括对气动系统实施的节能活动。根据2002年日本流体动力工业会的调查,各企业实施节能后,气动能耗削减了10%~30%[3]。日本在气动节能技术研究应用上。。领先于其他各国,实施气动节能中的一些数据对我国将有很大参考价值。

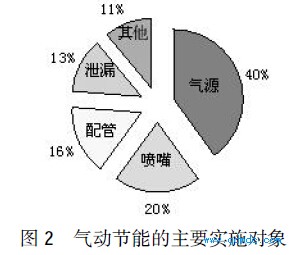

日本企业实施气动马达节能的主要对象如图2 所示。从数据中可以看出,气源和喷嘴的节能是气动系统节能首要考虑的关键点。泄漏和配管的恰当处理也可以很有效地实现压缩空气的节省。

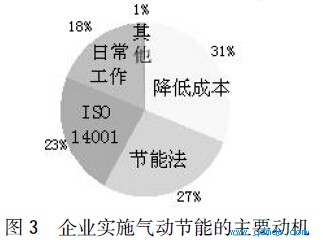

图3 是各企业实施节能的动机。其中,企业在节能法和ISO14001 的外部环境要求下实施节能的动机占50,而降低成本占到了31%,这说明气动系统节能改造对企业而言在经济上还将获益匪浅。

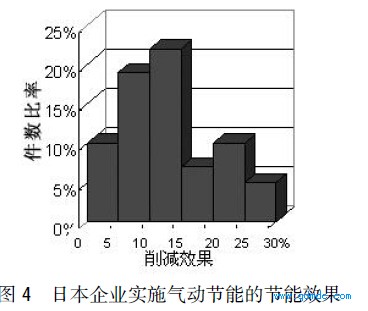

图4 是日本各企业实施气动节能后所取得的节能效果。其中,实现节能15%的企业最多,占23%;而5%的企业甚至节省了30%的能耗。由此可见,气动节能空间很大。

表1 是实施气动节能的投资回收期,即节能改造投入费用从节约能源成本中回收所需要的时间。从表中可以看出,40%的企业半年时间就收回了改造成本,94%的企业一年半内收回成本。由此可见,企业进行气动节能改造具有很好的经济效益。

4 压缩空气的不合理使用

在当前我国气动用户使用的气动系统中,能源浪费主要表现为泄漏偏大、压缩机配置及运行仅以保压为目的、供给压力不合理、气枪喷嘴低效、设备用气存在浪费、现场工人用气成本意识淡薄等等问题。

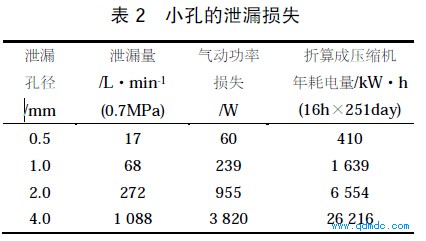

在泄漏问题上,工厂中的泄漏量通常占供气量的10%~30%,而管理不善的工厂甚至可能高达50%。有时一个汽车组装车间的泄漏点就有2 万个,其中,泄露量的90%以上来自设备使用中的零部件老化或破损[6]。而尤为严重的是,现场管理人员远远地低估了泄漏造成的损失。比如,如表2 所示,汽车点焊工位的一个焊渣在气管上导致的一个直径1mm 的小孔每年导致的电损失高达约1600kW.h,几乎相当于一个三口之家的全年家庭用电。加强泄漏损失意识、普及泄漏检测及预防手段是当前工作重点。

压缩机的合理配置及合理运行对节省用电非常重要。通常,为使输出压力波动小,很多压缩机采用吸气阀调节方式。这种方式在没有供气的情况下也仍需消耗约70%额定功率的电力,浪费较严重。为此,导入变频控制、采用压缩机群的台数控制等措施对削减电力十分奏效。而这些在工厂的实际操作中基本都被忽略,保证压力成为大多数工厂对压缩机管理的唯一要求。

另外,由于管道压力损失不确定,设备启动存在流量高峰等原因,压缩机的供气压力有时比现场要求压力高出0.2~0.3MPa,浪费非常严重。有时也会为了少数几台压力要求高的设备,而整个调高供气的压力,这在能源使用配置上极其不合理,非明智之举。

气枪在制造加工的精修、机加工等工艺现场被广泛使用,其耗气量在某些产业领域达到总供气量的50%。通常,气枪在使用过程中存在供气管道过长、供给压力过高、用直铜管做喷嘴等问题。另外,现场人员很容易为了追求大冲击力而擅自扩大喷嘴喷口、提高供给压力,从而造成很大的用气浪费。

另外,在气动设备中存在用气不合理的现象也比较突出,例如确定工件是否卡到位的气体背压检测、真空发生器给气等存在不工作也不间断供气现象。尤其是化学药液槽等用于搅拌目的的用气、轮胎制造中的定型充气等,从0.7MPa 的高压减压到0.1~0.2MPa使用的现象非常普遍,浪费令人痛心。从工艺上把握设备的实际需要压力和最低耗气量是使设备耗气合理化的前提。由于设备用气不合理导致的浪费平均估计为供气量的20%。

以上之外,生产现场还存在其他种种问题。这些问题导致当前气动系统的使用中用气浪费比较严重。所以,对其开展详细调查,分析问题所在,探讨合理有效的节能措施十分必要。

5 气动节能的技术路线与实施流程

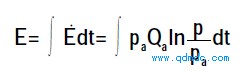

根据第4 讲中介绍的气动功率概念,使用压缩空气的能耗为:

式中 p要要压缩空气的绝对压力;

pa要要大气压绝对压力;

Qa要要换算到大气状态下的体积流量;

t要要使用压缩空气的时间。

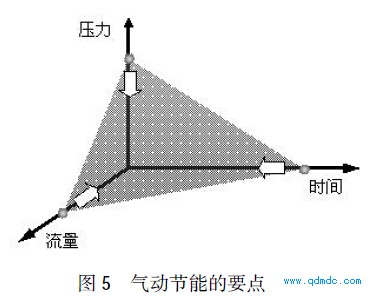

由此可见,只要降低流量Qa、压力p、时间t中的任何一个值,都可降低压缩空气的能耗,如图5 所示。

因此,气动节能的主要技术路线为:

(1)削减流量:减少泄漏,改善喷嘴,停止搅拌用气等;

(2)降低压力:降低设备供气压,摘出高压设备,减少配管压损等;

(3)缩短时间:停机断气,吹气连续改间歇,缩短吹气距离等。

气动节能措施实施的优先顺序需遵循如下方针:

(1)按实施难度:易--难;

(2)按实施效果:大--小。

需确保的原则为:

(1)不降低生产设备的稼动率和生产效率;

(2)不增加产品的不良率。

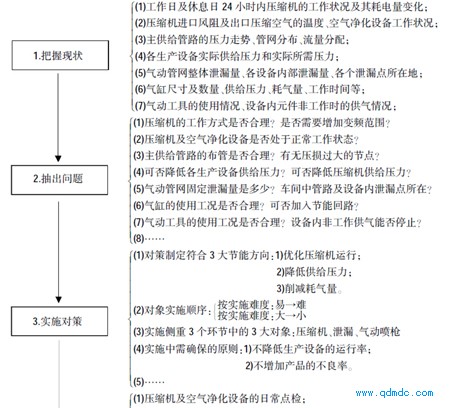

气动节能项目的开展通常采用图6所示的实施流程。

6 气动节能的社会经济效益

笔者曾对国内一家企业实施了气动系统节能改造,最终使工厂每单位产量压缩机耗电量削减了34.5%,压缩机从原来的10.5 台满负荷运行变为7.5 台满负荷运行,3 台压缩机完全停机。

如能在我国广泛开展气动节能活动、普及气动节能技术,每年可为国家节约用电约600 亿kW.h,折合金额360 亿元,具有非常可观的经济效益和社会效益。

2007年底,北京航空航天大学和SMC中国有限公司进行产学合作,针对气动系统,成立了全国首个节能环保中心,深入研究气动系统合理化技术,面向全国气动用户快速推进和普及气动节能环保技术,促进行业健康发展。该中心正在针对我国汽车、纺织、电子半导体、加工机械等制造行业的大中型企业,以降低空气压缩机能耗为目的,结合各个行业特点研究切实可行的节能技术,制定一整套行之有效、易于实施、投资回收期小于一年的节能实施流程,将节能措施行业化、系统化、可操作化、可视化并进而规范化。

蔡茂林

渊北京航空航天大学自动化科学与电气工程学院